apl. Prof. PD Dr.-Ing. Dipl.-Inform. Andreas Zabel

Kontakt

Anschrift

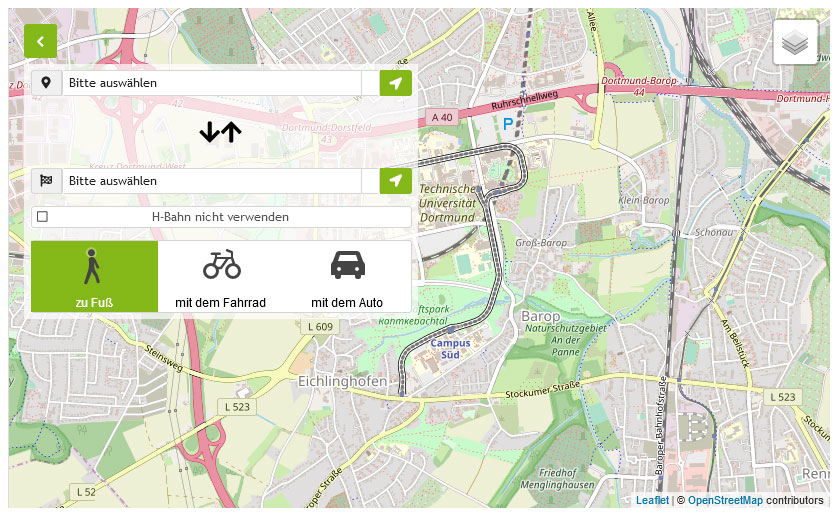

Institut für Spanende Fertigung

Technische Universität Dortmund

Baroper Straße 303

44227 Dortmund

Büro

MB III Raum 2.002

Telefon

0231 755-2708

Aufgabenbereiche

Aufgabenbereiche

- Modellierung und Simulation von Zerspanprozessen

- Spanbildungssimulation

- Materialmodellierung für Zerspanprozessimulationen

- Materialcharakterisierung für Zerspanprozesssimulationen

- Personal- und Budgetplanung

- Leitung des ISF-Versuchsfeldes

Weitere Informationen

- Effiziente Modellierung der Spanbildung im orthogonalen Schnitt durch Verwendung isogeometrischer Analyse und moderner Methoden der Materialcharakterisierung

- SPP 2231 FLUSIMPRO: Voll gekoppelte Fluid-Struktur-Kontakt-Simulationen zum Verständnis der Vorgänge in den Kontakt-zonen beim Orthogonalschnitt unter KSS

- Prozessintegriertes Mess- und Regelungssystem zur Ermittlung und sicheren Generierung von funktionsrelevanten Eigenschaften in Oberflächenrandzonen beim BTA-Tiefbohren (im SPP 2086 - Oberflächenkonditionierung)

- Simulationsgestützte Vorhersage des Verschleißverhaltens von Fräswerkzeugen beim Fräsen von Freiformflächen

- Prozesssimulation in der Zerspanung – Modellierung von Dreh- und Fräsprozessen