Effiziente Modellierung der Spanbildung im orthogonalen Schnitt durch Verwendung isogeometrischer Analyse und moderner Methoden der Materialcharakterisierung

Im Rahmen dieses von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projektes wird das Thema der Spanbildungssimulation und die damit erreichbare Vorhersagbarkeit von Prozessgrößen bei spanenden Fertigungsverfahren betrachtet. Die finite-elemente-basierte Spanbildungssimulation stellt heute eine häufig eingesetzte und auch in kommerziellen Simulationsumgebungen verfügbare Methode zur detaillierten Abbildung der thermomechanisch komplexen Vorgänge in der unmittelbaren Umgebung der Werkzeugschneide bei Zerspanprozessen dar. Zurzeit existieren allerdings Limitierungen für diese Methode, die es zum einen lediglich erlauben, sehr kurze Ausschnitte aus realen Zerspanprozessen abzubilden und die zum anderen zu einer stark reduzierten Validität der verwendeten Modelle vor allem in Bezug auf die quantitative Vorhersage von Prozessgrößen führen. Ein Teil dieser Limitierungen resultiert aus den zurzeit verwendeten Material- und Reibungsformulierungen. Darüber hinaus existieren klare Indizien dafür, dass die Vernetzung einen großen Einfluss auf die Ergebnisgenauigkeit und auch auf die generelle Abbildbarkeit einzelner Phänomene, wie z. B. der Bildung von Scherbändern, ausübt. Diese Abhängigkeiten sollen durch den Einsatz neuartiger numerischer Methoden, wie der isogeometrischen Analyse (IGA) und der Raumzeit-Finite-Elemente-Methode, aufgelöst bzw. stark reduziert werden.

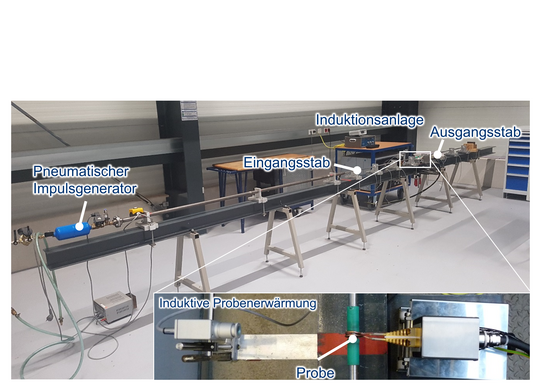

Konkret besteht das übergeordnete wissenschaftliche Ziel des Projekts darin, eine moderne Spansimulationsumgebung basierend auf der isogeometrischen Analyse (IGA) in Verknüpfung mit der aus der Fluiddynamik bekannten Deforming-Spatial-Domain / Stabilized-Space-Time-(DSD/SST)-Methode bereitzustellen und deren Effizienz und Genauigkeit, insbesondere bezüglich der Abläufe in der primären und sekundären Scherzone, aber auch in der unmittelbaren Bauteilrandzone, zu charakterisieren. Besonderes Augenmerk soll dabei auf die Verwendung moderner Methoden zur Charakterisierung der konstitutiven Materialmodelle gelegt werden, um von dieser Seite eine gute Validität der erzielten Resultate zu gewährleisten. Dazu wurden Fließspannungscharakterisierungen für die zu untersuchenden Werkstoffe C45 und Ti6Al4V mithilfe eines am ISF verfügbaren Split-Hopkinson-Pressure-Bar (SHPB) durchgeführt. Auf Basis der Ergebnisse konnten dann phänomenologische Materialmodelle parametriert werden, welche die Abhängigkeit von der Dehnung, der Dehnrate und der Temperatur beschreiben. Außerdem ist es gelungen, durch die Verwendung eines speziell für die Zerspanung entwickelten Versuchsstands zur Reibungscharakterisierung von der Relativgeschwindigkeit abhängige Modelle für den Reibungskoeffizienten nach Coulomb zu entwickeln. Im Vergleich zur Verwendung konstanter Werte ermöglichen diese erweiterten Formulierungen eine bessere Beschreibung der Reibung in den sekundären Scherzonen.

Auf der methodischen Seite steht die Erlangung eines grundlegenden Verständnisses des Verhaltens der IGA bei der Modellierung dynamischer Kontaktprobleme unter Verwendung thermodynamisch gekoppelter Materialformulierungen im Vordergrund. Insbesondere die weitgehende Vermeidung numerisch induzierter Fehler, die bei der kontinuierlichen Neuvernetzung entstehen, bedeuten einen erheblichen wissenschaftlichen Fortschritt. Zur Validierung der Ergebnisse fanden experimentelle Zerspanungsversuche statt.

Als erster Anwendungsfall für die Modellierung mit der neuartigen Methode diente eine mit dem Split-Hokinson-Pressure-Bar-Versuchsprinzip vergleichbare dynamische Zylinderstauchung. Das Materialverhalten wurde dabei aus der experimentellen Fließspannungscharakterisierung abgeleitet. Ein Vergleich mit Finite-Elemente-Simulationen in einem kommerziellen System zeigte eine gute Übereinstimmung des vorhergesagten Deformationsverhaltens.