Modellierung der Kühlschmierstoff- verteilung beim Einlippentiefbohren unter Berücksichtigung des Spantransports mittels CFD- und SPH/DEM-Simulation zur Werkzeug- und Prozessoptimierung

Im Vergleich zum Wendeltiefbohren führt beim Einlippentiefbohren der Kontakt der Führungsleisten mit der Bohrungswand zu einer Glättung der Oberfläche und ermöglicht eine sehr hohe Bohrungsqualität. Insbesondere bei der Bearbeitung von schwer zerspanbaren Materialien wie Nickelbasislegierungen unterliegen die Werkzeuge immensen thermomechanischen Belastungen, die eine optimale Versorgung der Werkzeugschneiden mit Kühlschmierstoff (KSS) unabdingbar machen. Die Erfassung und Reduzierung der beim Einlippentiefbohren zugrundeliegenden tribologischen Beanspruchung stellt jedoch eine große Herausforderung dar, da die Kontaktzone experimentell unzugänglich ist und mit Messsystemen nicht erreicht werden kann. Das Ziel dieses Projekts ist daher eine adäquate Modellierung des Prozesses durch die Kombination geeigneter Simulationsansätze zur Modellierung der Abhängigkeit der optimalen Kühlschmierstoffversorgung von den Druckverhältnissen und der Werkzeuggestalt bei gleichzeitiger Abbildung des transienten Spanabtransport. Die Analyse verschiedener Werkzeug-Designvariationen in Hinblick auf eine möglichst effiziente KSS-Versorgung führt zur Entwicklung von Werkzeugen mit geringerem Werkzeugverschleiß und erhöht die Prozesssicherheit beim Einlippenbohren.

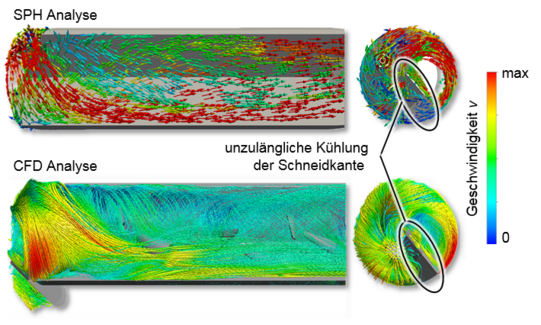

Um die oben genannten Aspekte und Zusammenhänge zu untersuchen und das Werkzeug basierend auf der KSS-Strömungssimulation zu optimieren, ist es notwendig verschiedene Simulationen zu kombinieren bzw. miteinander zu koppeln. Es wird ein Simulationsansatz entwickelt, der neben der Finite-Elemente-Methode (FEM), Computational Fluid Dynamics (CFD), Smoothed-Particle Hydrodynamics (SPH) auch die Diskrete-Elemente-Methode (DEM) beinhaltet. Die gitterbasierte CFD-Simulation beschreibt KSS-Strömung mit allen relevanten Randbedingungen, wie z. B. Fluideigenschaften, Massen- und Volumenstrom, Reibungen und Turbulenzen. Die gitterfreie SPH/DEM-Methode simuliert den Mit- und Abtransport realitätsnaher Späne. Hierdurch sind zu diskreten Zeitpunkten detaillierte Strömungsanalysen bezüglich der KSS-Verteilung an der Werkzeugscheide, die Berücksichtigung der Position der jeweiligen Späne sowie die Berechnung präziser Druckverteilungen und damit gezielte Optimierungen des Werkzeugdesigns möglich.

Die experimentellen Untersuchungen beim Bohren von Inconel 718 erfolgen mit einem Vollhartmetall Einlippentiefbohrer mit Durchmesser d = 2 mm. Die Kombination aus Werkstoff, Werkzeuggestalt und -abmessungen wurden gewählt, da diese für die Herstellung von höchstbelastbaren Bohrungen in verschiedenen Bereichen wie z. B. der Luft- und Raumfahrt, immer mehr an Bedeutung gewinnt. Die Ergebnisse dienen als Eingangs- und Validierungsgrößen für die Simulationen und für die Optimierung der Werkzeuge. Die visuelle Erfassung der Spanbildung erfolgt mit der Hochgeschwindigkeitsmikroskopie, die mechanischen Werkzeugbelastungen werden mit bewährten Messmethoden analysiert. Die Optimierung wird mit dem Optimierungswerkzeug (OptiSLang) durchgeführt, indem die Computer-aided design (CAD)-CFD-Simulationsumgebung (ANSYS DesignModeler und ANSYS CFX/-FLUENT) bidirektional gekoppelt und in die übergeordnete Simulationsumgebung (Workbench) integriert wird.