Grundlegende Untersuchungen zum Reibungskontakt in der Wirkzone bei der spanenden Bearbeitung

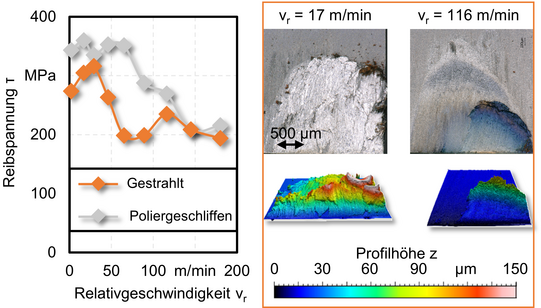

Spanende Fertigungsprozesse werden durch die Reibung im Bereich der Kontaktzone von Werkstück und Werkzeug wesentlich beeinflusst. Die in der Spanentstehungszone herrschenden Bedingungen sind durch hohe Umformgeschwindigkeiten, Kontaktdrücke und Temperaturen geprägt. Aus diesem Grund unterscheiden sich die Vorgänge beim Reibungskontakt zwischen Span und Werkzeug stark von den meisten tribologischen Untersuchungen der Vergangenheit. Daher wird in diesem von der Deutschen Forschungsgemeinschaft (DFG) geförderten Vorhaben die Reibung gezielt unter den Bedingungen der Zerspanung untersucht. Dazu kommt ein spezieller Versuchsaufbau zum Einsatz, aus dem grundlegende Erkenntnisse über Ursachen, Wechselwirkungen sowie deren Beeinflussung durch die Prozessbedingungen erarbeitet werden. Bei diesem Versuch werden ein Grund- und ein Gegenkörper derart relativ zueinander bewegt, dass eine Verformung des Gegenkörpers eintritt. Die dabei auftretenden Kontaktdrücke und Temperaturen sind den Bedingungen in der Spanbildungszone ähnlich. Beide Körper bestehen aus Werkstoffen, die grundsätzlich in spanenden Fertigungsprozessen eingesetzt werden. Als grundlegende Einflüsse sind die Reibungsgeschwindigkeit, die Oberflächentopografie und die Temperatur zu untersuchen. Bisher wurden diese Versuche für unterschiedliche Präparationen von Hartmetalloberflächen in Abhängigkeit von der Relativgeschwindigkeit durchgeführt. Neben dem deutlichen Einfluss der Relativgeschwindigkeit konnte für mittlere Geschwindigkeiten auch ein Einfluss der Spanflächenpräparation festgestellt werden, wie die Abbildung exemplarisch für eine gestrahlte und eine poliergeschliffene Oberfläche zeigt. Die Erklärung ist im unterschiedlichen Anhaftungsverhalten zu finden, das sich jedoch bei Erhöhung der Relativgeschwindigkeiten wieder stark angleicht. Bei hohen Relativgeschwindigkeiten sind an allen Werkzeugen kleine flache Anhaftungen zu finden, und die Reibspannung fällt auf ein Minimum ab. Dies deutet darauf hin, dass sich eine gehärtete Zwischenschicht ablagert, auf der der Werkstückstoff im weiteren Verlauf abgleitet. Der Einfluss der Oberfläche tritt dadurch in den Hintergrund. Mithilfe dieser Versuche können Modelle zur Beschreibung des Reibungsverhaltens in FEM-Simulationen generiert werden.

In einem weiteren Versuchsaufbau wurden Zerspanungsversuche im Orthogonalschnitt mit den unterschiedlich präparierten Werkzeugoberflächen durchgeführt. Dadurch konnte der Einfluss der Oberflächentopografie auf das Reibungsverhalten zwischen Werkzeug und Span bzgl. der mechanischen Werkzeugbelastung und der thermischen Belastung von Span- und Spanfläche sowie der Anhaftungsneigung untersucht werden.

Mithilfe der FEM wurden in den vergangenen Jahren erfolgreich realitätsnahe Spanbildungssimulationen durchgeführt. Dabei ist es jedoch enorm wichtig, dass die Randbedingungen, wie Materialverhalten und Reibungsbedingungen, adäquat bestimmt werden, da sonst das Simulationsergebnis erheblich von der Realität abweichen kann. Insbesondere die Vorhersage der Passivkräfte weist hohe Abweichungen auf, da diese vornehmlich durch die Reibung auf der Spanfläche bestimmt werden. Durch die Versuche zur Reibungscharakterisierung konnten Modelle entwickelt werden, die den Reibungskoeffizienten des Modells nach Coulomb in Abhängigkeit von der Werkzeugoberfläche und der Relativgeschwindigkeit beschreiben. Dadurch konnte die Vorhersagbarkeit der Prozesskräfte deutlich verbessert werden. Eine realitätsnahe Vorhersage der thermischen Belastungen ist ebenfalls gelungen.