Modellierung der achsstellungsabhängigen Prozessdynamik zur simulationsgestützten Optimierung der NC-Fräsbearbeitung von Freiformflächen

Die stetig wachsenden Anforderungen und die Variantenvielfalt in der Produktionstechnik, insbesondere im Werkzeug- und Formenbau, erfordern häufig die Fertigung von Bauteilen und Werkzeugen in Einzel- oder Kleinserienfertigung. Simulationssysteme können bei der Entwicklung von Fertigungsprozessen eingesetzt werden, um die Planungs- und die Anlaufphase der Prozesse zu verkürzen. Dies ist z. B. bei der Bearbeitung komplexer Werkstücke mit Freiformflächen relevant, da diese einen hohen Planungsaufwand erfordert.

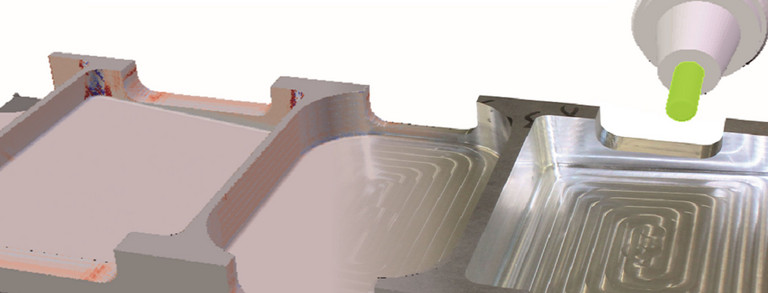

Ein Verfahren zur Fertigung von Freiformflächen stellt die 5-achsige Fräsbearbeitung dar. Die Feinbearbeitung entsprechender Werkstücke erfolgt meist mithilfe von Kugel- oder Torusfräsern. Die Anforderungen an die Oberflächengüte und die Maßhaltigkeit der Prozesse zur Fertigung entsprechender Bauteile sind hoch. Die Auslegung 5-achsiger Prozesse erfordert zudem die Berücksichtigung zahlreicher Effekte und Einflüsse auf das Prozessverhalten. Die Einflussgrößen umfassen beispielsweise die Prozesskräfte, die Achsstellungen sowie die dynamischen und kinetischen Eigenschaften des Systems. Insbesondere das achsstellungsabhängige dynamische Verhalten wird in existierenden Simulationssystemen nur unzureichend abgebildet. Eine Berücksichtigung der achsstellungsabhängigen Nachgiebigkeit des Maschine-Werkzeug-Systems ist somit ein wichtiger Ansatzpunkt für die Prozessoptimierung.

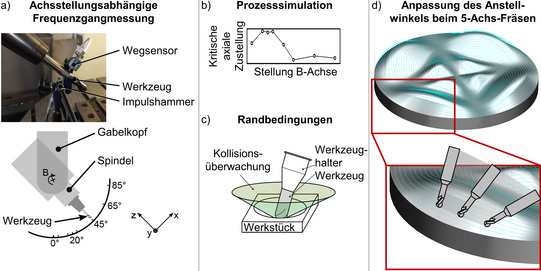

In diesem Projekt werden zunächst die positions- und achsstellungsabhängigen modalen Eigenschaften verschiedener Werkzeugmaschinen technologisch untersucht. Die Ergebnisse werden anschließend in Modelle der dynamischen Systemeigenschaften überführt, um mithilfe der Prozesssimulation die Planung stabiler Fräsprozesse zu ermöglichen.

In Kooperation mit der Arbeitsgruppe Virtual Machining des Lehrstuhl XIV der Fakultät für Informatik wird eine geometrisch-physikalische Prozesssimulation weiterentwickelt, um zunächst mögliche Anstellwinkel mit stabilem Prozessverhalten zu identifizieren. Aus der Menge der Anstellwinkel ergibt sich anschließend unter Berücksichtigung der erreichbaren Achsbeschleunigungen und der möglichen Kollisionsbereiche eine Teilmenge gültiger Prozessparameterbereiche, die zur Prozessoptimierung genutzt werden können. Somit wird die Durchführung von 5-achsigen Fräsprozessen mit einer hohen Prozessstabilität kollisionsfrei realisiert.

Um den Einfluss der Achsstellung auf die Prozessstabilität für unterschiedliche Maschinenkonzepte zu untersuchen, werden die Nachgiebigkeitsfrequenzgänge für die 5-Achs-Bearbeitungszentren HSC 75 der Firma DMG und FT4000 der Firma Heller bestimmt. Diese Maschinen unterscheiden sich hinsichtlich ihrer Kinematik sowie ihrer Größe und bilden daher ein breites Anwendungsspektrum für die erarbeitete Methode ab. Anhand der Untersuchungsergebnisse sollen Rückschlüsse auf die benötigte Anzahl der Stützstellen statistischer Modelle des achsstellungsabhängigen Maschinenverhaltens für unterschiedliche Maschinenkonzepte gezogen werden. Durch eine simulationsgestützte Anpassung der Anstellung beim Fräsen eines Demonstratorwerkstücks wird die Anwendbarkeit des entwickelten Simulationsansatzes für beide Werkzeugmaschinen validiert.