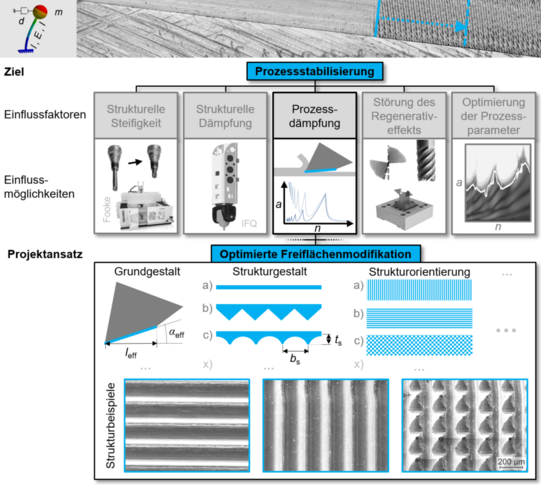

Grundlagenuntersuchung zu prozessstabilisierenden Dämp-fungseffekten beim Fräsen durch den Einsatz funktionell strukturierter Umfangsschneiden

Dynamische Effekte begrenzen häufig die Produktivität spanender Fertigungsprozesse. Grundsätzlich wird zwischen fünf Möglichkeiten zur Beeinflussung der Prozessdynamik unterschieden: Maximierung der Steifigkeit des Produktionssystems, Maximierung der strukturellen Dämpfung des Produktionssystems, Optimierung der Prozessparameter, Maximierung der Prozessdämpfung und Störung des Regenerativeffekts. Eine Erhöhung der Steifigkeit oder der strukturellen Dämpfung eines Produktionssystems stellt z. B. eine große Herausforderung in der Konstruktion von Werkzeugmaschinen dar. Die optimale Auslegung und Parametrisierung eines Zerspanprozesses oder Optimierung von Prozessdämpfungseffekten erfordern eine detaillierte Kenntnis prozessspezifischer dynamischer Eigenschaften des Produktionssystems, weiterer Prozessgrößen und ein umfangreiches Expertenwissen auf dem Gebiet der Prozessdynamik. Eine Störung des Regenerativeffekts ist weitgehend unabhängig von den durch Produktionssystem und -prozess vorgegebenen Rahmenbedingungen, weshalb diese Methode im Sinne einer universell anwendbaren Strategie zur Produktivitätssteigerung besonders interessant ist.

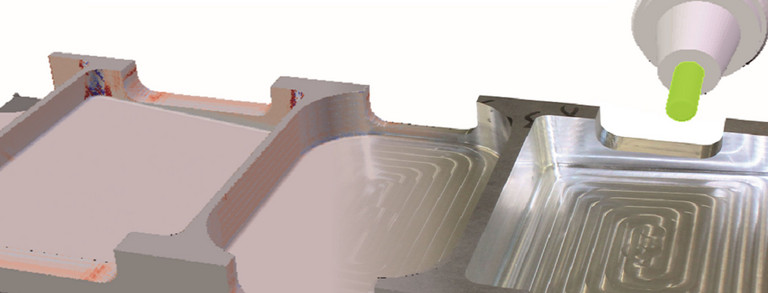

Der vorgestellte Ansatz sieht eine Dämpfung regenerativer Ratterschwingungen beim Fräsen durch den Einsatz funktionell strukturierter Umfangsschneiden vor. Diese freiflächenseitig applizierten Strukturen sollen bei Kontakt mit dem Werkstoff dynamischen Auslenkungen entgegen- und eine gezielte Dämpfung des Prozesses bewirken, verursacht durch dissipative Vorgänge etwa infolge erhöhter Reibung. In experimentellen Untersuchungen konnte das prozessstabilisierende Potential einer definierten Oberflächenstrukturierung durch den Einsatz funktionell strukturierter Schneidkörper aus HSS im Orthogonalschnitt aufgezeigt werden. In diesen Analogieversuchen konnten durch Nutzung eines gezielt nachgiebig gestalteten Werkzeugsystems die resultierenden Auslenkungen zur Evaluation herangezogen werden. Die Ergebnisse zeigen auf, dass der Struktureinsatz eine signifikante Beeinflussung prozessbedingter Dämpfungseffekte erlaubt, was auf ein weitreichendes Potential zur Prozessstabilisierung hinweist. Die Auslegung funktionell strukturierter Werkzeuge zur gezielten Dämpfung von Fräsprozessen ist die zentrale Zielsetzung der geplanten Projektinitiative. Hierzu sollen geeignete experimentelle und simulative Versuchsumgebungen entwickelt werden, die eine grundlegende Erforschung der Wirkzusammenhänge zwischen Strukturgestalt und Prozessdynamik erlauben und nachfolgend einen gezielten Strukturtransfer auf Fräswerkzeuge ermöglichen. Eine zentrale Rolle soll dabei neben Finite-Elemente-Analysen der Einsatz eines geometrisch-physikalischen Simulationssystems (GPS) für Zerspanprozesse einnehmen. Eine Adaption des Prozessmodells der GPS zur Abbildung von Dämpfungseffekten beim Fräsen ist, wie anhand durchgeführter Simulationsversuche demonstriert wurde, unerlässlich, um eine simulationsgestützte Optimierung der Strukturen vornehmen zu können.