Wirkmechanismen und Wechselwirkungen zur Grenzflächen- und Schneidkanten-konditionierung in der Mikrohartbearbeitung

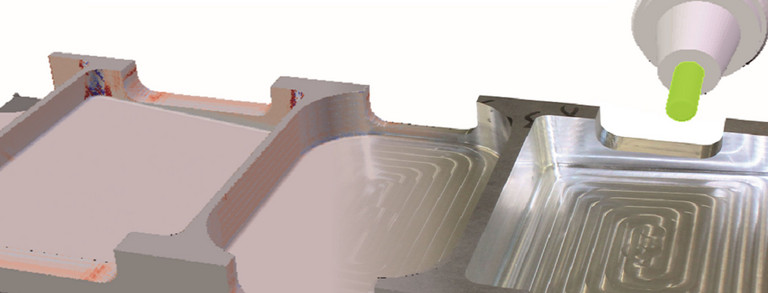

Mikrofräsprozesse bieten in der Hartbearbeitung von beispielsweise gehärteten Schnellarbeitsstählen wichtige Vorteile gegenüber alternativen Verfahren der Mikrosystemtechnik, wie die Laserablation und das Erodieren. So lassen sich hervorragende Oberflächenqualitäten bei gleichzeitig höheren Abtragsraten sowie einer geringeren thermischen Beeinflussung der Randzone erzielen. Neben der erzielbaren Fertigungsqualität ergeben sich damit deutliche Vorteile im Hinblick auf die technischen Eigenschaften der Bauteile. Einsatz finden derartige Fertigungsprozesse vermehrt im Werkzeug- und Formenbau. In diesem Bereich ist beispielsweise für die Herstellung funktionaler Oberflächen-strukturen oder filigraner Nebenformelemente das Mikrofräsen aufgrund der genannten Vorteile ein geeignetes und dadurch weit verbreitetes Verfahren. Begründet wird dies durch den mechanischen und geometrisch bestimmten Werkzeugeingriff und die damit verbundene Beeinflussbarkeit des Trennprozesses. Den genannten Vorteilen steht allerdings die begrenzte Standzeit der filigranen Werkzeuge (d ≤ 1 mm) aufgrund der hohen Beanspruchung im Hartbearbeitungsprozess gegenüber, welche auf das thermomechanische Belastungskollektiv zurückzuführen ist. Der Verschleiß am Werkzeug führt bedingt durch Gestaltveränderungen an den Schneiden zu ungünstigen Eingriffsbedingungen oder spontanem Werkzeugversagen. Damit gehen eine beeinträchtigte Bauteilqualität sowie damit verbundener Ausschuss der Produktion einher. Dieser ist im Werkzeug- und Formenbau jedoch aufgrund der hohen Komplexität der Bauteile, der eingesetzten Werkstoffe sowie der Anzahl notwendiger Herstellungsschritte mit erheblichen Kosten für die produzierenden Unternehmen verbunden. Hieraus resultiert eine Notwendigkeit, die Werkzeugstandzeit und damit Stabilität des Fertigungsprozesses für die Bearbeitung hochharter Stahlwerkstoffe, wie beispielsweise pulvermetallurgischer Schnellarbeitsstahl, zu steigern.

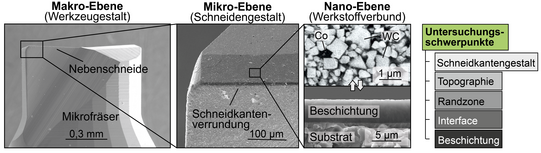

Für die Erhöhung der Standzeit bei Vollhartmetallwerkzeugen sind u. a. die mechanischen und chemischen Eigenschaften der Beschichtung und ihre Haftung am Werkzeugsubstrat entscheidend. Diese Punkte sind dabei nicht nur vom Beschichtungsprozess selbst, sondern auch von der Vorbearbeitungs-strategie in hohem Maße abhängig. Diese Zusammenhänge und Wechselwirkungen sind bisher jedoch wissenschaftlich noch nicht endgültig geklärt. Insbesondere unter den Anforderungen der Hartbearbeitung in einem Mikrofräsprozess besteht noch erheblicher Forschungsbedarf. Dies adressiert insbesondere die Wechselwirkungen aus der Prozesskette zur Werkzeug-optimierung, welche sich durch die Schneidkantenpräparation, die Schicht-vorbehandlung, die Beschichtung und die Schichtnachbehandlung ergeben.

Das übergeordnete Ziel des Vorhabens besteht daher darin, die Grundlagen der Mikrozerspanung in Abhängigkeit von der Schneidkantengestalt und der Grenzflächenmodifikation sowie deren Wechselwirkungen mit neuartigen nitridischen Hartstoffschichten für die Hartbearbeitung von Werkzeugstählen zu verstehen, um in der Folge die Leistungsfähigkeit des Hartbearbeitungs-prozesses mit geometrisch bestimmter Schneide zu steigern. Dieser Zielsetzung liegt die Arbeitshypothese zugrunde, dass durch oxidations- und abrasionsbeständigere Schichtsysteme das Werkzeugeinsatzverhalten hinsichtlich Verschleiß, Standzeit und realisierbarer Oberflächengüte positiv beeinflusst wird. Die Haftung der Schichtsysteme wird durch die Steigerung der Ionisation im DC/HiPIMS-Beschichtungsprozess sowie mithilfe einer geeigneten Vorbehandlung in Form einer gezielten Einstellung der Schneidkantengestalt und der angrenzenden Funktionsflächen gewährleistet.

Die Erkenntnisse aus dem Forschungsvorhaben steuern dazu bei, die Wechselwirkung der einzelnen Wirkprozesse intensiver zu verstehen und die Leistungsfähigkeit der modernen HiPIMS-Schichtsysteme zu erschließen. Aufgrund des Grundlagencharakters der durchgeführten Untersuchungen ist eine Übertragbarkeit auf andere Zerspanungsprozesse gewährleistet, sodass diese die Basis für weitere Prozessoptimierungen bilden.