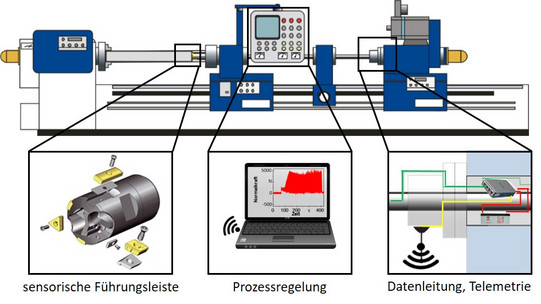

Dünnschicht-Sensorsysteme für Führungsleisten zur Erfassung von Kräften, Temperaturen und Verschleiß bei Zerspanprozessen

Steigende Anforderungen an die Herstellung hochbelastbarer Bauteile rücken den Fokus bei der spanenden Bearbeitung auf den Einfluss des Bearbeitungsprozesses auf die oberflächennahe Randzone. Kostenintensive Bauteile machen dabei eine sensorische Überwachung und Prozessregelung immer wichtiger. Der durch induzierte Eigenspannungen, Verfestigungen, Gefügeveränderungen, Rissbildung und Topographie beschriebene Randschichtzustand hat signifikanten Einfluss auf das Bauteilverhalten unter schwingender, tribologischer und korrosiver Belastung und wird derzeit im Schwerpunktprogramm „Oberflächenkonditionierung in Zerspanprozessen“ (SPP 2086) untersucht. Bei führungsleistengestützten Verfahren wie dem BTA-Tiefbohren oder dem Einlippentiefbohren lassen sich höchste Genauigkeiten erzielen. Infolge der über die Führungsleisten auf die Bohrungswand wirkenden Kräfte kommt es dabei zu verfestigenden Umformvorgängen und einer Verbesserung der Bohrungsqualität durch die Einebnung von Vorschubrillen. Im Rahmen des Teilprojekts „Prozessintegriertes Mess- und Regelungssystem zur Ermittlung und sicheren Generierung von funktionsrelevanten Eigenschaften in Oberflächenrandzonen beim BTA-Tiefbohren“ wird am Institut für Spanende Fertigung ISF die gezielte Einbringung von Randzoneneigenschaften untersucht. Die Bohrungsqualität wird dabei vorrangig durch die im Bereich der Führungsleiste auftretenden mechanischen und thermischen Belastungen sowie den Verschleißzustand beeinflusst. Ziel dieses trilateralen Projekts ist es am Beispiel der Prozesse BTA-Tiefbohren und Einlippentiefbohren diese Kräfte und Temperaturen in der Kontaktzone zwischen Führungsleiste und Bohrungswand sowie den Verschleißzustand der Führungsleiste über eine sensorische Beschichtung mit der am Fraunhofer-Institut für Schicht- und Oberflächentechnik IST entwickelten Dünnschichtsensorik zu erfassen und nutzbar zu machen. Mit der Anpassung des sensorischen Dünnschichtsystems an den Einsatzfall Zerspanprozess und der Entwicklung einer geeigneten Datenübertragung von der Führungsleiste über das Werkzeug bis zur Maschinensteuerung soll zum Projektende ein Prototyp eines sensorgestützten Werkzeugsystems realisiert werden. Die sensorische Erfassung von Kräften, Temperaturen und Verschleißzustand ermöglicht als passives System eine Prozess- und Werkzeugüberwachung mit der sich kritische Prozesszustände und Fehlstellen erkennen lassen und eine durchgehende Qualitätskontrolle ermöglicht wird. Mithilfe eines aktiv eingreifenden Regelungssystems kann der Prozess mit geeigneten Ansätzen (z. B. Machine-Learning) auf Basis der Messdaten optimiert werden. Durch die Kooperation mit den Firmen botek Präzisionsbohrtechnik GmbH, BGTB GmbH und TIBO Tiefbohrtechnik GmbH ist von der Entwicklung über die Konstruktion und Fertigung bis zur Einsatzvalidierung die Unterstützung und der Einfluss der Expertise industrieller Partner sichergestellt.