Untersuchungen zum Einfluss der spanenden Bearbeitung und des Schwefelgehalts auf die Schwingfestigkeit des Vergütungsstahls 42CrMo4+QT

Beim Einsatz von Vergütungsstählen in industriellen Anwendungen ist das Schwingfestigkeitsverhalten von elementarer Bedeutung. Dieses wird in hohem Maße durch die Randzoneneigenschaften beeinflusst. Bei spanend hergestellten Komponenten wird die erzeugte Randzone oft den höchsten thermomechanischen Belastungen ausgesetzt, was einen Einfluss auf den Eigenspannungszustand, die Randzonenhärte oder die Mikrostruktur des Gefüges haben kann. In diesem Forschungsprojekt wird am Beispiel des Einlippentiefbohrens der vielversprechende Ansatz verfolgt, die auftretenden thermomechanischen Effekte zu analysieren und zu nutzen, um durch eine funktionsorientierte Prozessgestaltung das Ermüdungsverhalten tiefgebohrter Bauteile zu steigern. Um dieses Ziel zu erreichen, soll eine Prozessstrategie entwickelt werden, mit der die beim Einlippentiefbohren erzeugten Bohrungs-Randzoneneigenschaften gezielt beeinflusst werden können. Diese soll es ermöglichen, bereits während des Tiefbohrens die angestrebte Randzonenintegrität einzustellen und so kostenintensive nachgelagerte Verfahren zur Randzonennachbehandlung, wie beispielsweise einen hydraulischen Autofrettage-Prozess, einzusparen. Als Werkstoff kommt der Vergütungsstahl 42CrMo4+QT (AISI 4140) zum Einsatz, der in industriellen Anwendungen, insbesondere für Komponenten, die hohen mechanischen oder zyklischen Belastungen ausgesetzt sind, weit verbreitet ist. Dabei werden verschiedene Legierungszusammensetzungen des Vergütungsstahls mit unterschiedlichem Schwefelgehalt untersucht, was sich auf die im Gefüge enthaltene Anzahl und Größe der Mangansulfide auswirkt.

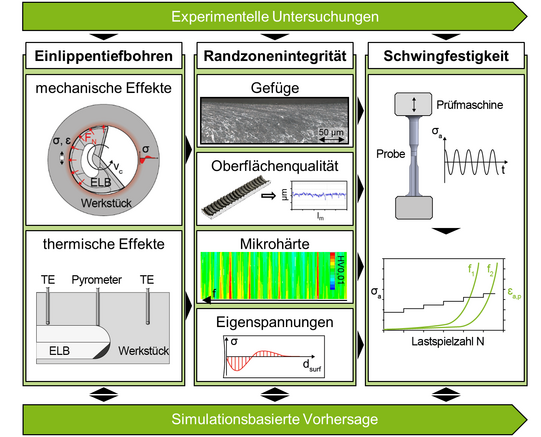

Innerhalb des Projektes werden experimentelle und theoretische Untersuchungen zur Fertigungstechnik sowie zum Werkstoffverhalten zusammengeführt und die Weiterentwicklung innovativer Methoden zur Werkstoffprüfung vorangetrieben. In einem ersten Teil des Projektes werden die Zusammenhänge zwischen den Prozessparametern, den damit einhergehenden thermomechanischen Effekten auf die Randzone, den erzielten Randzoneneigenschaften und der daraus resultierenden Schwingfestigkeit experimentell untersucht. Dabei kommen, ergänzend zu etablierten Verfahren zur Charakterisierung der erzielten Randzoneneigenschaften, auch innovative Verfahren, wie die Barkhausenrauschen-Analyse (BNA), zum Einsatz.

Neben der mechanischen Beeinflussung prägt die bisher noch weitgehend unerforschte thermische Randzonenbeeinflussung während des Einlippentiefbohrens die erzeugten Eigenschaften. Daher wird in der aktuellen Projektphase ein Versuchsaufbau entwickelt und eingesetzt, mit dem eine In-Prozess-Temperaturmessung während des Tiefbohrens ermöglicht wird. Durch diesen Versuchsaufbau können unter anderem Erkenntnisse über die maximalen Temperaturen in der Bohrungsrandzone als auch direkt an der Schneide des Einlippenbohrers gewonnen werden. Die Ergebnisse der experimentellen Untersuchungen werden in einem folgenden Schritt für die Entwicklung und Validierung eines numerischen Modells genutzt, mit dem die Zusammenhänge zwischen den Prozessparametern und der Schwingfestigkeit der tiefgebohrten Proben abgebildet werden können. Durch die Forschungsarbeiten soll es ermöglicht werden, die dynamische Festigkeit der Komponenten, bei unterschiedlichen Prozessparameterkombinationen, vorherzusagen und durch eine gezielte Anpassung zu steigern.