Schwingungsreduzierung bei der Dreh- und Fräsbearbeitung von Leichtbaumaterialien durch den Einsatz strahlgeschmolzener Werkzeugaufnahmen

Eine zentrale Problemstellung in der spanenden Fertigung ist das Auftreten von Werkzeugschwingungen, die einerseits die Qualität der gefertigten Werkstücke beeinträchtigen und andererseits die Werkzeugstandzeit sowie die Lebensdauer der Maschinenkomponenten deutlich verkürzen. Insbesondere bei der Fertigung von Leichtbaukomponenten aus Hochleistungswerkstoffen stellen derartige Systemschwingungen eine besondere Herausforderung hinsichtlich einer effizienten, aber auch sicheren Prozessauslegung dar.

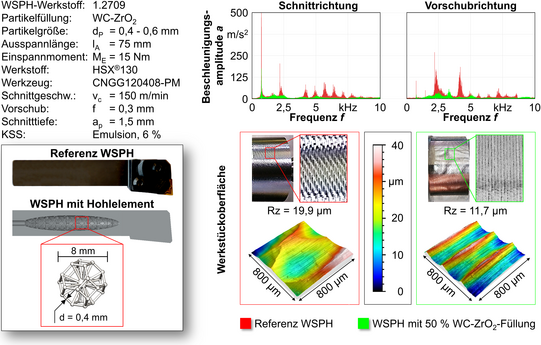

Zur Reduzierung der Werkzeugschwingungen besteht die Möglichkeit der Verwendung von dämpfenden Werkzeugsystemen, wobei zwischen aktiven und passiven Methoden zur Schwingungsdämpfung unterschieden wird. Systeme zur aktiven Dämpfung auftretender Werkzeugschwingungen erfordern den Einsatz dynamischer Zusatzsysteme wie Aktoren und Sensoren. Dahingegen ist für die passive Schwingungsdämpfung lediglich eine konstruktive Modifikation der Werkzeugaufnahmen notwendig. Dabei ist es das Ziel, die Schwingungsenergie in eine andere Energieform umzuwandeln. Fokussiert wird in diesem von der Deutschen Forschungsgemeinschaft (DFG) geförderten Projekt im Speziellen die Weiterentwicklung additiv generierter Werkzeugaufnahmen, deren Schäfte über innenstrukturierte, partikelgefüllte Hohlelemente verfügen und somit eine passive Dämpfung auftretender Werkzeugschwingungen ermöglichen. Sowohl durch Reibungsvorgänge zwischen den eingesetzten Füllpartikeln und den Partikeln mit der Kavitätsstruktur als auch durch inelastische Partikelstöße wird die Schwingungsenergie wesentlich dissipiert und daraus resultierend die Prozessstabilität signifikant gesteigert. Im Vorgängerprojekt ließ sich die Funktionalität und Effizienz partikelgedämpfter Wendeschneidplattenhalter (WSPH) und HSK63-Aufnahmen umfänglich aufzeigen. Beispielsweise konnten durch den Einsatz eines WSPH mit komplex innenstrukturierter Kavität, die zu 50 % mit Wolframkarbid-Zirkondioxid(WC-ZrO2)-Partikeln (dP = 0,4 - 0,6 mm) gefüllt war, die Werkzeugschwingungen bei der Drehbearbeitung eines höherfesten bainitischen Stahlwerkstoffs in Bezug auf einen konventionellen Referenzhalter sowohl in Schnitt- als auch in Vorschubrichtung signifikant reduziert werden. Damit verbunden wurde eine Verbesserung des Rz-Werts um ca. 41 % erzielt (vgl. Abbildung).

Aufbauend auf den Ergebnissen des Vorgängerprojekts sollen die bestehenden Erkenntnisse zur grundlegenden Systemauslegung in dem aktuellen Forschungsvorhaben maßgeblich erweitert werden. Im Speziellen ist es geplant, umfassende, experimentelle Analogieversuche zur detaillierten Analyse der in den partikelgedämpften Aufnahmen wirkenden Dissipationsmechanismen durchzuführen. Darauf basierend werden anschließend simulationsgestützte, konstruktive Modifikationen der sich in den Aufnahmen befindlichen Hohlelemente vorgenommen, um das Dämpfungsvermögen der bisher betrachteten Werkzeugsysteme zielgerichtet zu steigern. Anhand weiterführender, experimenteller Dreh- und Fräsuntersuchungen gilt es einerseits, die Dissipationsleistung der konstruktiv und partikelfüllspezifisch optimierten Werkzeugaufnahmen zu überprüfen. Andererseits lassen sich hierdurch die bestehenden Kausalitäten zwischen den eingangs durchgeführten Analogieversuchen und den daraus abgeleiteten Maßnahmen, die Konstruktion und die Partikelfüllung, umfänglich beleuchten. Übergeordnet soll dieses Vorgehen dazu beitragen, die konstruktions- und partikelfüllabhängigen Dämpfungsvorgänge losgelöst von den für die fokussierten, spezifischen Bearbeitungsoperationen geltenden Systemgegebenheiten zu betrachten und daraus resultierend die Entwicklung von Partikeldämpfern für weitere Anwendungsfälle zu vereinfachen.