Grundlagenuntersuchungen zum Mikroeinlippentiefbohren bei anspruchsvollen Anbohrsituationen

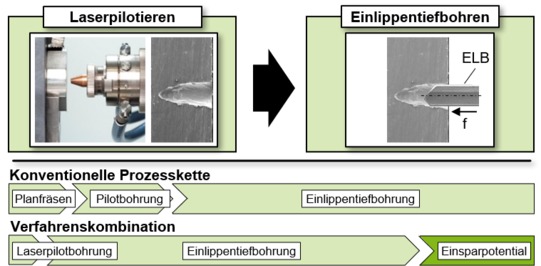

Das Ziel des Forschungsvorhabens besteht darin, Grundlagen für die innovative Verfahrenskombination aus Pilotbohren durch Laserstrahlen und anschließendem mechanischen Mikroeinlippentiefbohren zu schaffen. Durch die Kombination der Verfahren lassen sich die Vorteile des Laserbohrens, charakterisiert durch eine schnelle und verschleißfreie Bearbeitung, mit denen des mechanischen Einlippentiefbohrens, in Form hoher realisierbarer Aspektverhältnisse und Bohrungsqualitäten, gezielt vereinen, wodurch die Fertigungszeit signifikant reduziert wird. Der zentrale Aspekt der Untersuchungen ist die Realisierung der Verfahrenskombination beim Tiefbohren mit kleinen Durchmessern für komplexe Anbohrsituationen an schrägen oder gewölbten Oberflächen sowie an randschichtgehärteten Werkstücken. Industrielle Anwendungsgebiete liegen z. B. in der Medizintechnik bei der Bearbeitung von stark variierenden und komplex konturierten Implantaten, in der Automobilindustrie bei der Fertigung von Schmierbohrungen in Wälzlagerringen oder Getriebewellen sowie in der Luftfahrtindustrie bei der Erzeugung von Kühlbohrungen in Turbinenschaufeln.

In einem ersten Schritt erfolgen Versuche zum Materialabtrag beim Laserbohren mittels Einzelpulsverfahren auf planen Anbohrflächen. Unter Berücksichtigung der Anforderungen, die das anschließende Einlippentiefbohren an die Gestalt und Beschaffenheit der erzeugten Pilotbohrungen stellt, steht nach der Identifikation der für das Laserpilotieren geeigneten Bearbeitungsparameter, die Realisierung der Verfahrenskombination für unterschiedliche Anbohrbedingungen im Fokus. Die Durchführung der experimentellen Versuche erfolgt auf einer vorhandenen Sondermaschine, welche speziell für diesen Anwendungsfall konzipiert ist und die Verfahrenskombination aus Laserpilotieren und Mikroeinlippentiefbohren in einer Aufspannung ermöglicht. Durch Vergleichsversuche auf einem Bearbeitungszentrum wird die Verfahrenskombination der konventionellen Prozesskette, bestehend aus den Fertigungsschritten Fräsen einer Planfläche, Pilotbohren mit Wendelbohrern und Einlippentiefbohren, gegenübergestellt. Die technologische und wirtschaftliche Bewertung der Verfahrenskombination erfolgt anhand detaillierter Analysen mit Blick auf die erzielbare Werkzeug-standzeit, Spanformung, Bohrungsqualität und Fertigungszeit.

Aufbauend auf den grundlegenden Untersuchungen besteht im zweiten Schritt des Projektverlaufs die Zielsetzung, die bisher durch das Einzelpulsverfahren in Bezug auf die realisierbaren Bohrungsdurchmesser begrenzte Flexibilität des Laserprozesses durch den Einsatz des Laserbohrverfahrens Helixbohren zu erweitern. Der Fokus der Untersuchungen liegt dabei auf einer Reduktion der Durchmesserabweichungen der Laserpilotbohrungen sowie einer Steigerung der Präzision durch die statistische Verteilung des Materialabtrags auf eine Vielzahl von Laserpulsen. Weiterhin soll über eine entsprechende CNC gesteuerte Positionierung des Werkstücks der Fokuspunkt des Lasers während des Helixbohrens über den gesamten Querschnitt der Bohrung an die Oberflächenkontur angepasst und so die Rundheit der Laserbohrung deutlich verbessert werden. In Bezug auf den nachfolgenden mechanischen Tiefbohrprozess wird der Einsatz von Stufenbohrwerkzeugen analysiert. Das Ziel besteht darin, durch die erste Stufe des Werkzeugs eine Führung in der Laserpilotbohrung zu schaffen, sodass nachfolgend die Bohrungsoberfläche mit der zweiten Stufe des Werkzeugs aufgebohrt wird. Dies führt zu einer Verbesserung der erzeugten Oberflächenqualität, erfordert jedoch bei den randschichtgehärteten Werkstücken eine lokale Wärmebehandlung durch den Laserstrahl, sodass sich aufgrund der thermischen Entfestigung der Randzone eine Optimierung des Werkzeugverschleißes realisieren lässt. In weiterführenden Analysen wird zudem die Eignung von Bohrungen aus dem additiven Fertigungsprozess mittels Selective Laser Melting für die Anbohrführung beim Einlippentiefbohren untersucht.