Werkzeug- und Prozessentwicklung für effiziente Ejektortiefbohrprozesse mittels Smoothed Particle Hydrodynamics (SPH)

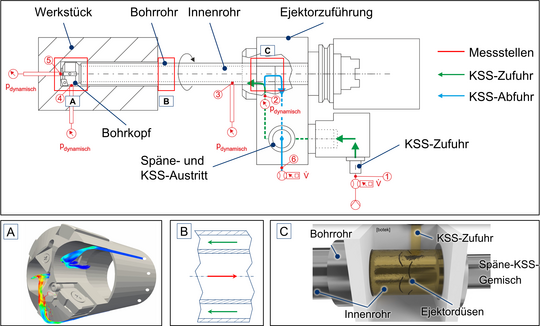

Das Ejektortiefbohren ist eins der drei klassischen Tiefbohrverfahren und kann bereits ab einem Verhältnis von Länge zu Durchmesser l/D > 3 effektiv eingesetzt werden. Kennzeichnend für Tiefbohrwerkzeuge ist ihre Asymmetrie im Aufbau und der Schneidenanordnung, wodurch die Notwendigkeit zusätzlicher Führungselemente entsteht, sodass mit diesen eine Abstützung der resultierenden radialen Kraftkomponenten an der Bohrungswand möglich ist. Um die Vorteile des Tiefbohrens, wie hohe Zerspanleistung und hohe Bohrungsqualität, auch auf konventionellen Bearbeitungszentren nutzbar zu machen, ist das Verfahren des Ejektortiefbohrens, auch als Tiefbohren mit Zweirohrsystem benannt, erforderlich. Der Aufbau des Werkzeugsystems ist durch zwei konzentrische Bohrrohre gekennzeichnet, auf denen der Bohrkopf verschraubt wird. Im Gegensatz zu anderen Tiefbohrverfahren ist keine Abdichtung gegen austretenden Kühlschmierstoff (KSS) und somit keine Sondermaschine erforderlich. Ein Teil des KSS-Stroms wird bei der Zuführung über Öffnungen im Innenrohr, den sogenannten Ejektordüsen, direkt in den Ablauf umgeleitet. Der daraus resultierende Unterdruck im Innenrohr bewirkt ein Ansaugen des KSS-Späne-Gemischs in das Spanmaul des Bohrkopfs nach dem Venturi-Prinzip.

Die aktuelle Vorgehensweise beim Ejektortiefbohren in der industriellen Anwendung ist mit einer langwierigen Inbetriebnahme des Werkzeugsystems verbunden, die aufgrund des fehlenden Prozesswissens zum Ejektoreffekt zu einem enormen Ressourcenaufwand in Form von Personal- und Maschinenkosten führt. Zudem wird aufgrund des fehlenden Prozesswissens der benötigte KSS-Volumenstrom bei der Anwendung häufig deutlich höher als notwendig eingestellt, wodurch die Prozesskosten und der Energieaufwand stark erhöht werden.

Bei diesem Forschungsvorhaben wird am Institut für Spanende Fertigung in Dortmund mithilfe kombinierter In-prozess-Sensorik und eines neuartigen Simulationsansatzes eine Vertiefung des Prozessverständnisses sowie der Wirkmechanismen beim Einsatz von KSS beim Ejektortiefbohren erlangt. Teilziele des Forschungsvorhabens sind die Entwicklung und Realisierung eines Ejektortiefbohrversuchsstands auf dem Bearbeitungszentrum INDEX G250. Dieser Versuchsstand ist mit Messtechnik und Sensoren zu erweitern, dass prozessparallel Messungen der Druck- und Fluidstromverteilung im Kühlschmierstoff realisiert werden. Zudem steht die Erarbeitung des physikalischen Verständnisses der Wirkzusammenhänge bei der Entstehung des Ejektoreffekts im Vordergrund. Zur weiteren Analyse des KSS-Verhaltens im Prozess erfolgt eine Visualisierung der Strömung unter Zuhilfenahme von Tracerpartikeln sowie der Einfärbung des KSS. Hierbei wird ein Analogieversuchsstand mit einem Werkzeugsystem und einem Werkstück aus Acrylglas entwickelt und die Fluidströmung in Einsatzversuchen mit Hochgeschwindigkeitsaufnahmen erfasst.

Durch das in dieser Förderperiode erarbeitete Grundlagenverständnis ist es möglich, eine weiterführende Werkzeugoptimierung zu verfolgen. Auf Basis der Grundlagenergebnisse werden strömungsoptimierte Werkzeuge und Zweirohrsysteme entwickelt und hergestellt. Dadurch ist sowohl eine Steigerung der Prozesseffizienz und Prozesssicherheit beim Ejektortiefbohren möglich, als auch eine Prozesskettenverkürzung durch die erhöhte Nutzbarkeit des Verfahrens, da auf teure Spezialmaschinen verzichtet werden kann.