Gezielte Begrenzung der Spandickenschwankung zur Stabilisierung der Spanbildung bei höherfesten Metallen

Instabile Schwingungen des Fertigungssystems bestehend aus Werkzeug, Werkstück und Maschine sind eine zentrale Herausforderung bei der Zerspanung von Leichtbaukomponenten. Dabei zeigt sich insbesondere die Zerspanung von Titanlegierungen, welche hohe Festigkeiten bei gleichzeitig hohen Zähigkeiten sowie geringe Wärmeleitfähigkeiten aufweisen, als problematisch. Einen signifikanten Einfluss auf den Prozess hat hier die charakteristische Segmentspanbildung, da die Ausbildung von segmentierten Spänen mit einer periodischen Kraftanregung des Werkzeuges verbunden ist. Diese führt zu einem Herabsetzen der Bauteilqualität und der Werkzeugstandzeit sowie einer deutlichen Verkürzung der Lebensdauer von Maschinenkomponenten. Um dieser Problematik zu begegnen, stellt das Erzwingen einer gleichmäßigen Fließspanbildung einen vielversprechenden Ansatz dar.

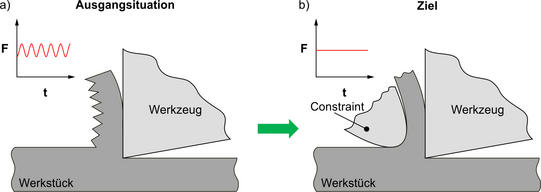

Das Ziel dieses von der Deutschen Forschungsgemeinschaft (DFG) geförderten Vorhabens ist es daher, mithilfe eines begrenzenden Elementes die Spangestalt gezielt zu beeinflussen. Durch eine erzwungene Fließspanbildung kann die Entstehung von Schwingungen unterdrückt und dadurch Maßnahmen zur Schwingungsdämpfung obsolet werden. Die Bildung des Fließspans lässt sich durch eine weitere Komponente bei der Spanbildung herbeiführen. Dazu ist an der freien Werkstückoberfläche, am Ende der primären Scherzone, ein Körper, der sogenannte Constraint, zu positionieren (s. Abb.). Der Constraint führt im Bereich der Scherzone zu einem Spannungszustand mit großem hydrostatischen Druck, wodurch ein Werkstoffversagen verhindert wird. Jedoch resultieren aus dem Einsatz des Constraints gesteigerte mechanische Werkzeugbelastungen, die zu einem vorzeitigen Werkzeugversagen sowie einer Beschädigung von Maschinenkomponenten führen können. Daher ist es erforderlich, einen Kompromiss zwischen der Beeinflussung des sich bildenden Spans und den auftretenden mechanischen Belastungen zu finden. Diesen Aspekten muss durch die Wahl einer geeigneten geometrischen Gestalt sowie einer geeigneten Positionierung des Constraints Rechnung getragen werden. Dazu werden zunächst eine Reihe experimenteller Untersuchungen durchgeführt, um die Ausbildung der Späne mittels Hochgeschwindigkeitsvideografie sowie die Versagensmechanismen im Bereich der Scherbänder anhand detaillierter Analysen der Späne bei verschiedenen Prozessparametern zu analysieren. Anschließend wird die freie Spanbildung in einem FE-Modell nachgebildet und nach erfolgreicher Abbildung eine geeignete Geometrie sowie Positionierung des Constraints simulativ erarbeitet. Abschließend wird das simulativ ermittelte Optimum bezüglich Gestaltung und Positionierung des Constraints in experimentellen Untersuchungen validiert. Dabei soll zur Vermeidung einer mechanischen Überlastung ein neuartiger konstruktiver Ansatz verfolgt werden, bei dem der Constraint nicht fix positioniert wird, sondern mit einer Feder auf die Spanbildungszone wirkt. Auf diese Weise soll eine Überbelastung der Werkzeuge verhindert und gleichzeitig eine Fließspanbildung eingestellt werden. Als Werkstoff kommt im Rahmen dieses Forschungsprojektes die Titanlegierung Ti6Al4V zum Einsatz, die eine ausgeprägte Neigung zur Scherspanbildung aufweist.

Erste Einsatzversuche belegten bereits die Umsetzbarkeit des Konzeptes. Ohne vorherige Analyse der geometrischen Gestalt und exakten Positionierung des Constraints wurden mit einer um 90° gedrehten Hartmetallwendeschneidplatte als Constraint Spanbildungsanalysen auf einer speziell dafür konzipierten Maschine durchgeführt. Als Werkstoff kam dabei die Titanlegierung Ti6246 zum Einsatz. Bei der Durchführung von Orthogonalschnittversuchen wurde für die freie Spanbildung eine ausgeprägte Segmentierung des Spans beobachtet. Durch die Positionierung des Constraints im Bereich der primären Scherzone an der freien Werkstückoberfläche konnte die Entwicklung von Scherbändern und somit die Segmentierung des Spans bereits erfolgreich verhindert werden.