Entwicklung und Erforschung eines mechatronischen Werkzeugsystems zur Kompensation des Mittenverlaufs beim BTA-Tiefbohren

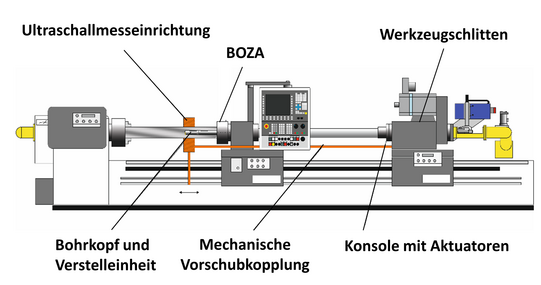

Das BTA-Tiefbohren wird in einem Durchmesserbereich von etwa d = 10…1500 mm in den unterschiedlichen Bohrvarianten des Voll-, Kern- und Aufbohrens angewendet. Charakteristische Merkmale dieses Verfahrens sind der asymmetrische Aufbau des Werkzeugs, der durch Führungsleisten zu einer Selbstzentrierung des Werkzeugs in der Bohrung führt, die Kühlschmierstoff (KSS)-Zufuhr mit einem hohen Volumenstrom durch einen speziellen Bohrölzufuhrapparat (BOZA) und die Abfuhr des KSS-Späne-Gemischs durch das Spanmaul des Bohrkopfs in das Bohrrohr. Das BTA-Tiefbohren wird oft am Ende der Wertschöpfungskette für die Bearbeitung von teuren Bauteilen, wie z. B. Hydraulikzylindern, Getriebewellen und Flugzeuglandebeinen, eingesetzt. Das Bauteil weist hier bereits einen hohen Gegenwert auf, wodurch eine hohe Prozesssicherheit sowie die Einhaltung enger Fertigungstoleranzen von enormer technischer und wirtschaftlicher Bedeutung ist.

In Ergänzung zu den klassischen Bohrungsanforderungen, wie z. B. geringe Rundheits- und Durchmesserabweichung sowie gute Oberflächenqualität, stellt vor allem der sogenannte Mittenverlauf ein wichtiges Qualitätsmerkmal tiefer Bohrungen dar. Der Mittenverlauf spielt oftmals eine entscheidende Rolle für die Funktionsfähigkeit des Bauteils, da dieser den radialen Lagefehler der tatsächlichen Bohrungsmittelachse relativ zur idealen Bohrungsachse wiederspiegelt. In der industriellen Fertigung von Bohrungen mit einem großen Länge-zu-Durchmesser(L/D)-Verhältnis und geringen zulässigen Toleranzen des Mittenverlaufs hat sich eine zeitintensive manuelle Korrektur zur Reduzierung des Mittenverlaufs etabliert. Dabei wird der Bohrprozess in regelmäßigen Abständen unterbrochen, um die Wandstärke des Werkzeugkopfes mit einem Ultraschallgerät zu messen. Aus dem Verlauf der Wandstärke wird auf die Verkippung des Bohrkopfs relativ zur idealen Bohrungsachse geschlossen. Anschließend verändert der Maschinenbediener die Lage des Bohrkopfes derart, dass sich der Mittenverlauf im fortgesetzten Bohrprozess verringert. Bei stehenden Bauteilen erfolgt dies durch austauschbare, in der Dicke variable Druckstücke, die das Bohrrohr am Bohrloch abstützen und dem Bohrrohr eine Biegelinie aufzwingen. Diese Methodik der Mittenverlaufsbeeinflussung basiert aktuell auf dem Erfahrungswissen der Maschinenbediener und ist durch kostenintensive Nebenzeiten geprägt.

Das Ziel des Forschungsvorhabens ist die Entwicklung und Erforschung eines mechatronischen Werkzeugsystems zur Kompensation des Mittenverlaufes. Dieses führt die Mittenverlaufskorrektur automatisiert ohne Prozessunterbrechung durch und ist für bestehende Tiefbohrmaschinen nachrüstbar. Auf Basis der in den Vorversuchen und Simulationen gewonnenen Erkenntnisse wird eine mechatronische Verstelleinheit konzipiert und gefertigt, die eine gezielte Abdrängung des Bohrkopfes ermöglicht und den Mittenverlauf im laufenden Prozess kompensiert. Die prozessparallele Erfassung der Bohrkopfposition wird über ein Ultraschallmesssystem durchgeführt. Insgesamt ermöglicht das neue Werkzeugsystem die produktive Fertigung qualitativ hochwertiger Bohrungen mit dem BTA-Tiefbohren.