Prozess- und Werkzeugentwicklung zur mikrofrästechnischen Bearbeitung von Hartmetallen

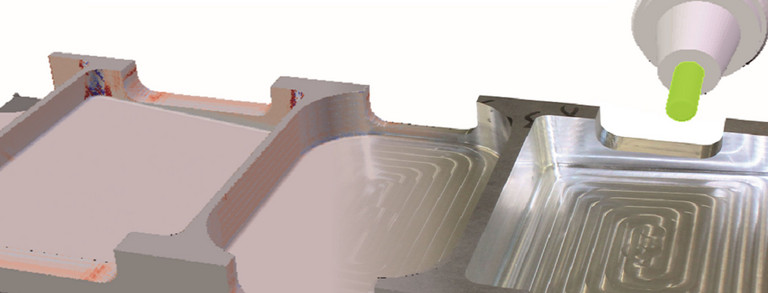

Hartmetalle auf Basis von WC-Co stellen durch eine hohe Härte bei gleichzeitig guter Duktilität ein unabdingbares Eigenschaftsprofil für die Herstellung hochbelasteter Werkzeugsysteme im Bereich des modernen Werkzeug- und Formenbaus dar. Die alternativ eingesetzten pulvermetallurgischen Schnellarbeitsstähle stoßen in der Anwendung dieser hohen tribologischen Belastung stellenweise an technologische Grenzen, woraus eine geringe Standzeit resultiert. Aus diesem Grund ist Hartmetall im Bereich der Umformtechnik sowie Spritzgusstechnik eine besondere Rolle als Werkstückwerkstoff zuzusprechen. Insbesondere der Aufbau des Verbundwerkstoffs aus Hartphase und duktiler Bindematrix stellt jedoch für eingesetzte Fertigungstechnologien eine große Herausforderung dar. Etablierte Verfahren, wie die Funkenerosion und die Laserablation, bieten zwar grundsätzlich die Möglichkeit, Hartmetalle zu bearbeiten, führen jedoch bedingt durch einen hohen thermischen Energieeintrag zu einer negativen Beeinflussung der Randzonen. Es resultiert daraus eine Schädigung der Oberflächen sowie Randzone, wodurch das Ermüdungs- und Verschleißverhalten negativ beeinflusst wird. Aufwändige nachgelagerte Prozessschritte sowie eine lange Prozesskette sind oft die Folge. Verfahren der Makrozerspanung, wie bspw. das Schleifen, werden hingegen insbesondere bei Herstellung filigraner Formelemente bedingt durch die lateralen Abmessungen der Werkzeuge sowie eingeschränkte Zugänglichkeit der Bearbeitungsstelle limitiert. Die spanende Fertigung bietet in Anbetracht des Trends der Miniaturisierung bislang nur unzureichende Möglichkeiten für die Bearbeitung von Hartmetall. Eine prozesssichere und effiziente Bearbeitung von Hartmetallen mittels Mikrofräsen ermöglichte eine Alternative zu etablierten Verfahren, welche eine Gestalterzeugung sowie Oberflächenkonditionierung vereint.

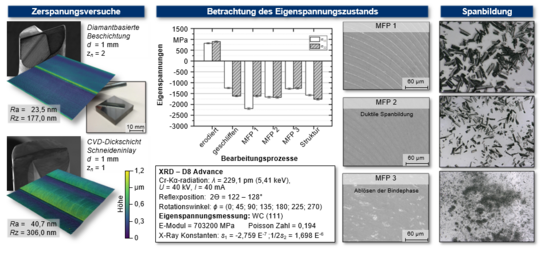

Die Mikrozerspanung bietet in diesem Kontext einzigartige Potentiale bezüglich der erzielbaren Oberflächenqualität sowie Randzonenbeschaffenheit bzw. der resultierenden Eigenspannungen. Die Mikrozerspanung gesinterter Hartmetalle ist jedoch nicht hinreichend erforscht, um eine fundierte Prozessauslegung zu erzielen. Unter anderem besteht noch kein umfängliches Verständnis über den Einfluss der Werkstoffspezifikation, wie z.B. Korngröße und Binderanteil, auf die Zerspanbarkeit sowie Fertigungsqualität. Zudem sind die Verschleißvorgänge bei der mikrofrästechnischen Bearbeitung von Hartmetallen nicht umfänglich erfasst und bieten in Anbetracht der kurzen Standzeit eingesetzter Werkzeuge großes Potential zur Steigerung der Wirtschaftlichkeit. Die Möglichkeit zur Optimierung eingesetzter Werkzeuge sind in diesem Zusammenhang in der Schneidkantenpräparation, aktuellen Entwicklungen auf dem Feld der PVD-Beschichtungstechnologie sowie der Synergieeffekte beider Ansätze zu sehen.

Das Ziel des Forschungsprojektes besteht darin, die Wirkmechanismen und Zusammenhänge bei der Mikrozerspanung von Hartmetallen zu identifizieren. Durch Erlangung des Grundlagenverständnisses über vorteilhafte Prozessbereiche und technologische Grenzen mit PKD- und CVD-beschichteten VHM-Werkzeugen soll die mikrofrästechnische Bearbeitung dieser Werkstoffklasse zugänglich gemacht werden. Weiterhin fokussieren diese Untersuchungen die Einstellung duktiler Spanbildungsprozesse in Abhängigkeit von der Hartmetallspezifikation, um damit ein hohes Maß an Fertigungsqualität gewährleisten zu können. Neben prozessseitigen Grundlagen steht auch die Identifikation vorherrschender Verschleißmechanismen und das auftretende prozessspezifische thermomechanische Lastkollektiv in der Mikrofräsbearbeitung von Hartmetall im Vordergrund. Darauf aufbauend wird eine belastungsspezifische Konditionierung der Werkzeugschneidkante betrachtet, um die Verschleißbeständigkeit der Werkzeuge zu steigern. Die Applikation von mono- sowie multilagigen, nitridischen oder boridischen PVD-Hartstoffschichten bietet zudem Potentiale, welche bisher weitestgehend unerschlossen sind. Insgesamt sollen in diesem interdisziplinären Projekt in Kooperation mit dem Lehrstuhl für Werkstofftechnologie die Potentiale und Leistungsfähigkeit des Mikrofräsprozesses in der Hartmetallbearbeitung identifiziert und prozessseitige Grenzen durch Nutzung technologischer Möglichkeiten erweitert werden.