Grundlagenuntersuchung zum Einfluss einer Funktionsflächenstrukturierung von Fräswerkzeugen auf die Prozessstabilität

Die Produktivität spanender Fertigungsprozesse wird häufig durch das Auftreten dynamischer Effekte, wie dem regenerativen Rattern, begrenzt. Im Stand der Technik werden fünf Möglichkeiten zur Beeinflussung der Prozessdynamik definiert: Maximierung der Steifigkeit des Produktionssystems, Maximierung der strukturellen Dämpfung des Produktionssystems, Optimierung der Prozessparameter, Maximierung der Prozessdämpfung und Störung des Regenerativeffekts. Eine Erhöhung der Steifigkeit oder der strukturellen Dämpfung eines Produktionssystems stellt eine große konstruktive Herausforderung dar. Die optimale Auslegung und Parametrisierung eines Produktionsprozesses erfordern eine detaillierte Bestimmung prozessspezifischer dynamischer Eigenschaften des Produktionssystems sowie weiterer Prozessgrößen. Eine Maximierung der Prozessdämpfung und Störung des Regenerativeffekts ist weitgehend unabhängig von den Rahmenbedingungen seitens des Produktionssystems und -prozesses, weshalb diese Methoden im Sinne einer universell anwendbaren Strategie zur Produktivitätssteigerung besonders interessant sind.

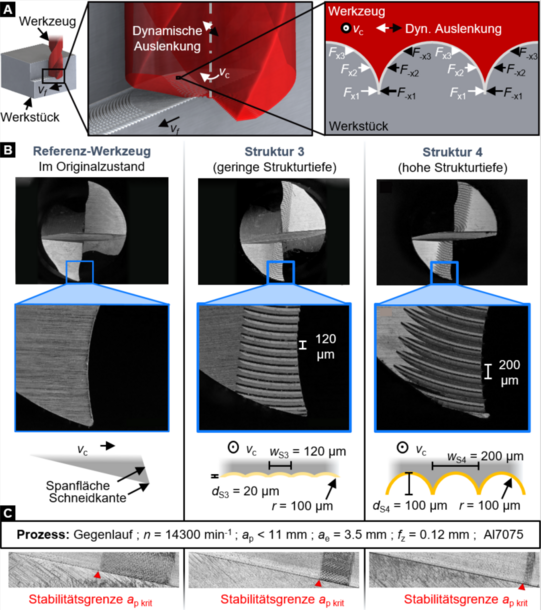

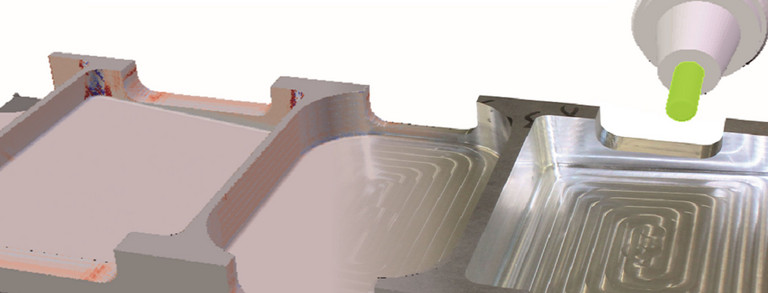

Der vorgestellte Projektansatz sieht eine Dämpfung oder Störung regenerativer Schwingungen durch Einsatz einer gezielten Strukturierung der stirnseitigen Funktionsflächen eines Fräswerkzeugs vor. Entsprechend der Arbeitshypothese (Abb. A) sollen diese Strukturen z. B. Querkräfte aufnehmen, die Schnittbewegung führen oder Reibungseffekte verursachen und somit dynamischen Auslenkungen entgegenwirken. Im Rahmen experimenteller Untersuchungen konnte das prozessstabilisierende Potential einer definierten Funktionsflächenstrukturierung aufgezeigt werden. Dabei wurden die Freiflächen der Stirnschneide eines HSS-Fräswerkzeugs mit zirkularen Strukturen präpariert (Abb. B), eingesetzt und hinsichtlich der experimentell ermittelten Stabilitätsgrenze bewertet. Es konnte eine drehzahlunabhängige Steigerung der Prozessstabilität und Produktivität von bis zu 60 % erzielt werden (Abb. C). Ziel des Forschungsprojektes ist die grundlegende Erforschung der Wirkzusammenhänge zwischen der Strukturgestalt und der Prozessdynamik. Hierzu wird zunächst ein Analogierversuchsstand entwickelt, welcher die Komplexität des Spanbildungsprozesses vom Fräsen auf einen Orthogonalschnitt reduziert. Im Rahmen grundlegender Untersuchungen wird der Einfluss verschiedener Strukturmerkmale beim Einsatz präparierter Schneidkörper auf den Spanbildungsprozess messtechnisch erfasst und analysiert. Anschließend werden ausgewählte Strukturvarianten auf rotationssymmetrische Fräswerkzeuge übertragen, eingesetzt und hinsichtlich ihres Potentials zur Prozessstabilisierung im Fräsprozess bewertet.