Grundlagenuntersuchung zur Reduktion des Regenerativeffekts durch eine gezielte simulationsgestützte Auslegung der Schneidenmakrogestalt zur lokalen Anpassung der Prozesskräfte an die Nachgiebigkeit von Fräswerkzeugen

Dynamische Effekte wie Werkzeug- und Werkstückschwingungen begrenzen die Qualität und Produktivität spanender Prozesse. Ein zentraler Mechanismus ist der Regenerativeffekt, bei dem durch periodische Veränderungen der Spanungsdicke und unterbrochene Schnittkräfte selbsterregte Schwingungen entstehen. Klassische Maßnahmen wie die Anpassung des Helixwinkels oder eine Prozessauslegung mit nur einem Zahn im Eingriff reduzieren zwar die Gesamtprozesskraft, berücksichtigen jedoch nicht die lokal variierende Nachgiebigkeit von Fräswerkzeugen. Diese können als einseitig eingespannte, deformierbare Körper betrachtet werden, deren Nachgiebigkeit entlang der Achse zunimmt, insbesondere zur Werkzeugspitze. Dadurch entstehen weiterhin unerwünschte dynamische Anregungen.

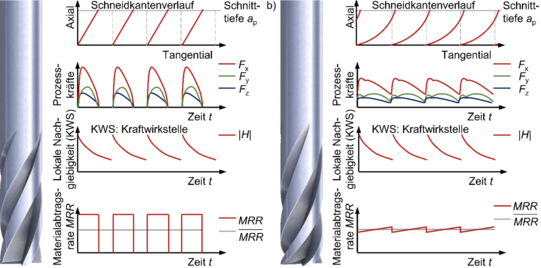

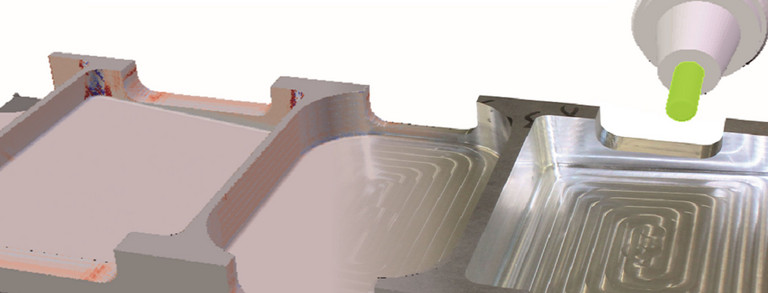

Das Projekt verfolgt daher den Ansatz einer variablen Schneidengeometrie mit über die Schneidenlänge veränderlichem Helixwinkel (ParaDrall). Ziel ist es, Prozesskräfte und deren Richtung an die ortsabhängige Nachgiebigkeit anzupassen, sodass möglichst quasi-statische Anregungen entstehen (Abb. 1). Besonders bei Eingriffen an der Werkzeugspitze sollen große lokale Helixwinkel die Belastung zeitlich verteilen und Kraftamplituden reduzieren. Damit kann die kritische erste Biegeeigenmode, die maßgeblich durch hohe Nachgiebigkeit bestimmt wird, gezielt beeinflusst werden. Für die Optimierung werden die Zusammenhänge zwischen Kraftmodulation, Werkzeugnachgiebigkeit und Schwingungsverhalten systematisch untersucht. Grundlage bilden Fräs- und Analogieversuche, bei denen insbesondere das Spanbildungs- und Kraftverhalten bei großen Drallwinkeln analysiert wird. Die Analogieversuche orientieren sich am Helixwinkel durch angestellte Schnitte, bevor die Ergebnisse auf reale Fräsprozesse übertragen werden. Übergeordnetes Ziel ist die Entwicklung einer Methodik zur prozessspezifischen Auslegung von ParaWZ-Werkzeugen. Dazu werden simulationsgestützte Modelle eingesetzt, die Geometrieeinflüsse virtuell abbilden und Vorhersagen zur Prozessstabilität ermöglichen. Auf Basis dieser Modelle soll eine effiziente Auslegungsstrategie entwickelt und experimentell validiert werden. Langfristig verspricht der Ansatz eine signifikante Steigerung von Prozessstabilität, Bearbeitungsqualität und Effizienz in der spanenden Fertigung.