Prototypische Entwicklung eines sensorischen Werkzeughalters zur In-situ-Prozessüberwachung für das Hochgeschwindigkeits-Innenrundschleifen (ZIM-Projekt) (Projektnummer: KK 5072208 PK0)

Der Einsatz von sensorischen Werkzeughaltern zur Prozessanalyse und insbesondere zur Prozessüberwachung bei den Fertigungsprozessen Fräsen, Bohren und Drehen hat sich in den letzten Jahren als leistungsfähigste Messstrategie etabliert. Durch das Messen der Prozesskräfte sowie der sie beeinflussenden Störgrößen im Werkzeughalter als prozessnächste, nicht verschleißende Komponente lässt sich ein Maximum an Auflösung erreichen. Dies setzt aber voraus, dass im Halter integrierte Sensorik und Mikroelektronik den hohen Belastungen standhalten. Für Verfahren mit geometrisch unbestimmter Schneide, wie etwa dem Innenrundschälschleifen, sind sensorische Werkzeughalter bisher nicht verfügbar. Dabei ergibt sich gerade für dieses Verfahren ein enormes Potential zur Leistungssteigerung bei Erhöhung der Prozesssicherheit durch die Verwendung geeigneter Prozessüberwachung mithilfe von In-Prozess-Messtechnik.

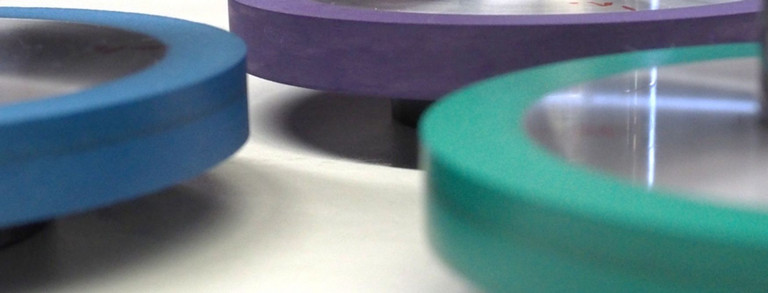

Das Innenrundschleifen ist ein vielseitiges und etabliertes Fertigungsverfahren für die Bohrungsbearbeitung von gehärteten Stählen im Motoren- und Getriebebau sowie für die Fertigung von Lagerkomponenten. Die Eingriffsverhältnisse sind jedoch komplex und die Werkzeuge bei der Innenkonturbearbeitung bedingt durch den lang auskragenden und schlank ausgeführten Werkzeugschaft sehr nachgiebig. Diese Aspekte stellen eine große Herausforderung in der Prozessbeherrschung dar. Infolgedessen entstehen beim Werkstück häufig Maß- und Formabweichungen, die zu Ausschussteilen führen oder eine Nachbearbeitung erfordern. Die zunehmende Prozessüberwachung wird als notwendige Basis angesehen, um zukünftig Fertigungsabweichungen mithilfe von geeigneten Kompensationsstrategien zu reduzieren. Jedoch existiert aktuell keine geeignete, industriell einsetzbare Messtechnik am Markt, welche sich für Innenrundschleifprozesse im Hochgeschwindigkeitsbereich eignet.

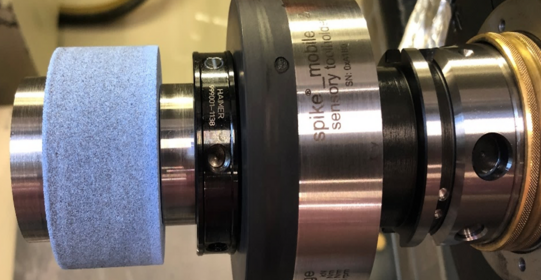

Im Rahmen des Projektes soll ein hochdrehzahlfester, sensorischer Werkzeughalter entwickelt werden. Dieser soll die Prozessüberwachung des Innenrundschleifens im Hochgeschwindigkeits- und Hochleistungsbereich ermöglichen und zusätzlich als Applikation im Testfeld für die Halterentwicklung genutzt werden. In Summe soll somit durch das geschickte Zusammenspiel von Prozess-Know-how und neuartiger Messtechnik eine Produktionstechnologie in eine neue Leistungsklasse gehoben werden, die sich durch erhöhte Effizienz in Form von reduzierten Prozesszeiten und damit durch erhebliche Kosten- und Energieeinsparungen auszeichnet. Die Messtechnik, eingesetzt als Analysewerkzeug bei der Entwicklung und auch der industriellen Prozesseinrichtung, aber vor allem bei der Echtzeit-Überwachung während des Prozesses, ist hierbei der Schlüssel, um die notwendigen Leistungsbereiche in Form von bezogenen Zeitspanungsvolumen zu erreichen und gleichzeitig in diesem Grenzbereich die Produktqualität abzusichern.