Komplettpräparation von komplexen Mikrozerspanwerkzeugen (MikroPräp II)

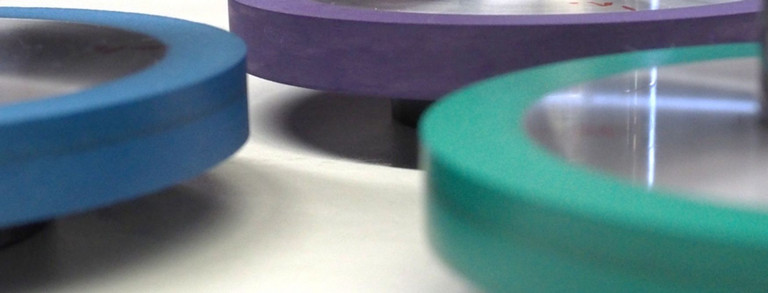

Die Präparation von Zerspanungswerkzeugen im Makrobereich hat sich aufgrund des positiven Einflusses der Präparation auf das Einsatzverhalten und insbesondere auf die Verschleißbeständigkeit im industriellen Umfeld bereits etabliert. Im Bereich der Mikrowerkzeuge ist der Einfluss der Präparation auf das Einsatzverhalten jedoch noch nicht hinreichend erforscht und daher Gegenstand aktueller Forschungen. Zudem sind die Wechselwirkungen zwischen der Präparation und Beschichtung von Mikrowerkzeugen nicht ausreichend bekannt. Besondere Herausforderungen im Bereich der Mikrozerspanung sind die sehr geringen Schnitttiefen und Spanungsdicken. Aufgrund dessen können die Erkenntnisse aus der Präparation von Makrowerkzeugen nur bedingt transferiert werden.

Aus dem Makrobereich ist bereits bekannt, dass eine prozessangepasste Schneidkantengestalt deutliche Leistungssteigerungen gegenüber nicht prozessangepassten Kantengestalten ermöglichen kann. Die Präparation und gezielte Einstellung der Schneidkanten kann dabei einen wichtigen Beitrag zur Sicherstellung der Wettbewerbsfähigkeit der werkzeugherstellenden Unternehmen liefern. Der steigende Bedarf an miniaturisierten Bauteilen mit hohen Anforderungen an die Maßhaltigkeit, wie in der Medizintechnik oder im Werkzeug- und Formenbau, könnte sowohl mit einem Nachfrageanstieg als auch mit höheren Qualitätsanforderungen an die Mikrozerspanwerkzeuge einhergehen. Bereits geringe Abweichungen der Werkzeugmakro- und -mikrogestalt können signifikante Einflüsse auf die Leistungsfähigkeit und Prozesssicherheit ausüben.

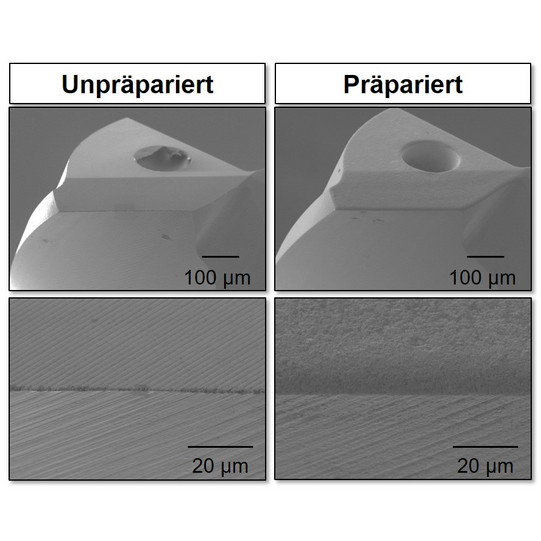

Bei Mikrowerkzeugen resultieren aufgrund der sehr geringen im Einsatz erreichbaren Schnitttiefen hohe Anforderungen an den Werkzeugschleifprozess, um Schartigkeiten, Mikrodefekte und Rundlauffehler, die sich stark negativ auf die Werkzeugstandzeit auswirken, zu minimieren. Die Einhaltung der gesteigerten Anforderungen ist mit erhöhten Fertigungskosten verbunden. Weiterhin gilt es, zur Einhaltung der hohen Qualitätsanforderungen bereits geringe Abweichungen der geometrischen Werkzeugmerkmale und Werkzeugmikrogestalt durch den Einsatz von Mess- und Auswertestrategien mit hoher Genauigkeit sowie guter Stabilität zu erfassen und zu quantifizieren.

Die Schneidkantenpräparation verfolgt daher die Zielsetzung, mikroskopische Defekte an den Werkzeugschneiden durch eine gezielte Präparation zu entfernen und die Schneidkantenmikrogestalt an die aus der jeweiligen Zerspanaufgabe resultierenden Belastung anzupassen. Die für Mikrowerkzeuge relevanten Schneidkantenverrundungen erfordern daher robuste Mess- und Quantifizierungsmethoden zur Beurteilung der Werkzeugmikrogestalt im initialen und präparierten Zustand.