Grundlegende Untersuchungen zur automatisierten Auslegung des Microfinishens für rotationssymmetrische Bauteile zur Erzeugung von Funktionsoberflächen mithilfe maschineller Lernverfahren

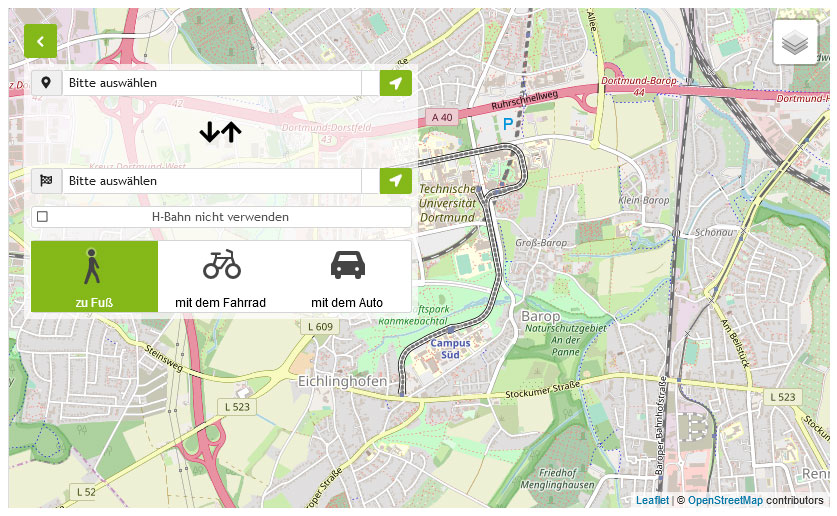

Das von der DFG geförderte Projekt „Grundlegende Untersuchungen zur automatisierten Auslegung des Microfinishens für rotationssymmetrische Bauteile zur Erzeugung von Funktionsoberflächen mithilfe maschineller Lernverfahren“ ist ein Kooperationsprojekt des Instituts für Spanende Fertigung (ISF) der TU Dortmund und des Lehrstuhls für Produktionssysteme (LPS) der Ruhr-Universität Bochum.

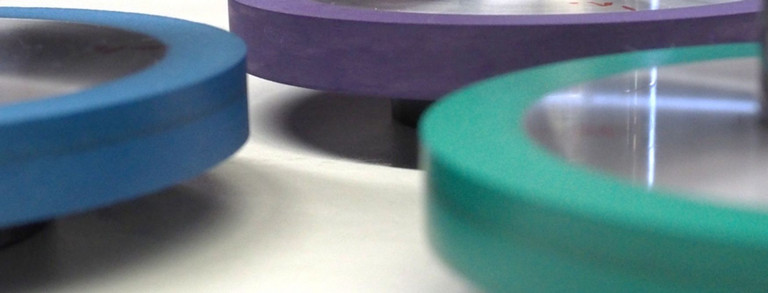

Das Projekt adressiert die auf künstlicher Intelligenz gestützte Prozessauslegung des Microfinishens mit dem Ziel, Ressourcenverbrauch personeller und materieller Art zu reduzieren. Kern einer geeigneten Prozessauslegung beim Microfinishen ist aktuell das Erfahrungswissen der Maschinen- und Werkzeughersteller*Innen sowie erfahrener Maschinenbediener*Innen. Die Anzahl an erfahrenen Fachkräften sinkt jedoch aufgrund unterschiedlicher Einflüsse, wie bspw. dem demografischen Wandel, sukzessive, sodass Erfahrungswissen verloren geht. Darüber hinaus umfasst das Microfinishen in der Regel einen mehrstufigen (oftmals dreistufigen) Bearbeitungsprozess, dessen einzelne Prozessstufen aufeinander abgestimmt sein müssen und Testversuche benötigen. Das Microfinishen ist ein Feinstbearbeitungsverfahren, dessen Komplexität die Anwendung von Simulationstechniken und analytischen Beschreibungen einschränkt. Aus diesem Grund stellt die Anwendung von KI, insbesondere des maschinellen Lernens (ML), eine geeignete Methode dar, um Prozesswissen zu extrahieren und hochdimensionale, nicht lineare Abhängigkeiten zu beschreiben.

Dazu ist angestrebt, auf Grundlage von zu erstellenden experimentellen Versuchsdaten maschinelle Lernmodelle anzutrainieren. Dabei gilt es zu beurteilen, inwieweit Repetitionen von gleichen Prozesseinstellgrößen zu vergleichbaren Endergebnissen der Oberflächentopographie führen, um dies für die Datenbasiserzeugung zu berücksichtigen. Ausgehend von einem Grundmodell der ersten Bearbeitungsstufe des Microfinishens wird geprüft, inwieweit die ML-Modelle für die zwei verbleibenden Werkzeugstufen durch Transferlernen zu erstellen sind, um weniger Versuchsdaten zu benötigen und dadurch den Versuchsaufwand zu reduzieren. Gleichzeitig wird dadurch mit geringem Mehraufwand eine Übertragbarkeit auf nicht im Projekt berücksichtigte Werkzeugkombinationen sichergestellt. Die repräsentativen Prozessmodelle (Surrogate Models) werden schließlich als Optimierungsgegenstand genutzt, um eine intelligente, adaptive und optimierte Prozessauslegung zu erreichen. Die Optimierung wird vorzugsweise mit verstärkendem Lernen oder genetischen Algorithmen durchgeführt, sodass optimale Einstellparameter für jede Bearbeitungsstufe über den gesamten Microfinishprozess zur Erreichung eines optimalen Endergebnisses vorhergesagt werden. Neben der Prozessauslegung wird durch das Verwenden geeigneter Messtechnik in den Versuchen eruiert, inwiefern das Zusammenspiel von der Materialabtragsrate und dem Werkzeugverschleiß beschrieben werden kann, und wie dieser dem ML zugeführt werden kann. Zudem ist angestrebt, einen quantifizierbaren Wirkzusammenhang von Ausgangstopographie und Endtopographie unter Berücksichtigung der Prozesseinstellgrößen zu erstellen. Nach erfolgreicher Optimierung mit Validierung soll ein finales Handlungsempfehlungsmodell für den Umgang mit vielseitigen Einstell- und Einflussgrößen entstehen.