Schleifen von Hartmetall mit deutlich erhöhten Schnittgeschwindigkeiten

Die Nutbearbeitung von Vollhartmetall-Werkzeugen wird üblicherweise durch das Tiefschleifen realisiert und stellt somit den hauptzeitintensivsten Prozessschritt bei der Fertigung von Werkzeugen aus Vollhartmetall (VHM) dar. Aufgrund der komplexen Kontaktsituation im Schleifspalt nimmt insbesondere die thermische Belastung einen hohen Stellenwert ein. Daraus resultierende ungünstige Eigenspannungszustände, unter anderem zurückzuführen auf unterschiedliche Wärmeausdehnungskoeffizienten von Hartstoff- sowie Binderphase, sind als kritisch bei der Bearbeitung und leistungsmindernd beim Einsatz der Werkzeuge anzusehen. Im Allgemeinen liegen die eingesetzten Schleifscheibenumfangsgeschwindigkeiten in einem moderaten Bereich von vc = 15…35 m/s. Einen Ansatz zur Produktivitätssteigerung und Kostenreduzierung im Rahmen der Herstellung von VHM-Werkzeugen bietet das im Bereich der Stahlbearbeitung bereits etablierte Schleifen im Hochgeschwindigkeitsbereich. Die positiven Aspekte des Hochgeschwindigkeitsschleifens resultieren im Allgemeinen aus einer Reduzierung der Einzelkornspanungsdicke sowie einer verbesserten Oberflächengüte aufgrund der sich häufiger überdeckenden Schleifbahnen. Herausfordernd diesbezüglich ist die mit steigender Schnittgeschwindigkeit zunehmende thermische Belastung sowie die zusätzliche Erschwerung der KSS-Versorgung in die Wirkzone. Die Versorgung wird aufgrund der hohen Umfangsgeschwindigkeiten durch einen die Schleifscheibe umgebenden Luftfilm erschwert. Gleichzeitig muss die KSS-Zuführung an die hohen Umfangsgeschwindigkeiten angepasst werden, damit eine ausreichende Benetzung der Schleifscheibe möglich ist.

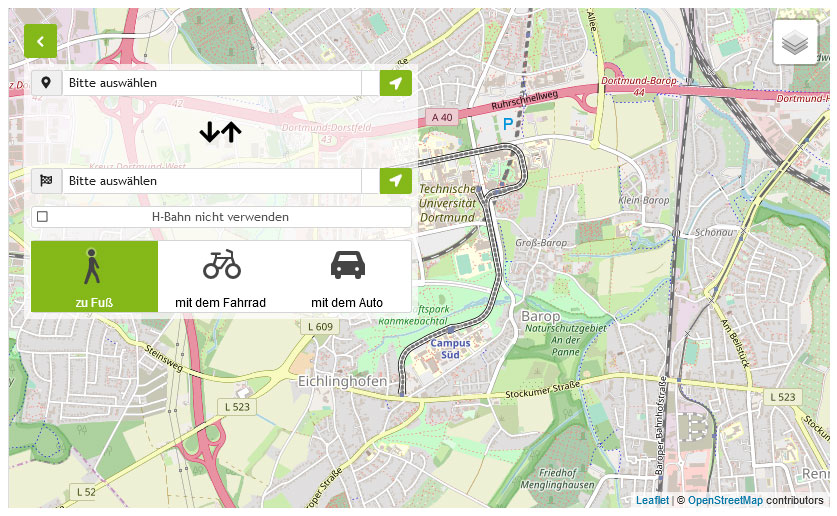

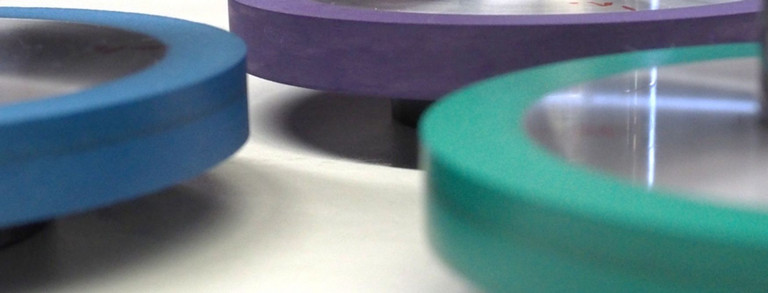

Das angestrebte Ziel dieses Forschungsvorhabens ist es daher, eine Produktivitätssteigerung infolge der Erhöhung des Arbeitseingriffes ae und der Vorschubgeschwindigkeit vf bei, im Vergleich zur konventionellen Schleifbearbeitung von VHM-Werkzeugen, deutlich erhöhten Schnittgeschwindigkeiten zu erreichen. Zur Zielerfüllung ist im Rahmen des Projektes eine Optimierung der Prozesskühlung essentiell, damit thermische Schädigungen des Substrates vermieden werden. Gleichzeitig soll durch die Erhöhung der Schnittgeschwindigkeit sowohl die Energieeffizienz des Prozesses als auch die Oberflächengüte der Werkzeuge verbessert werden. Zur Realisierung der angesprochenen Ziele werden zunächst die grundlegenden Wirkzusammenhänge hinsichtlich des Tiefschliffs von Hartmetall im Hochgeschwindigkeitsbereich untersucht. Darauf aufbauend erfolgt eine Reduzierung der thermischen Belastungen, zum einen durch die Konzeptionierung geeigneter Düsenkonzepte mit integrierter Hochdruckkühlmittelzufuhr, zum anderen infolge einer adäquaten Konditionierung der Schleifscheibenwirktopographie.

Förderhinweis

Das IGF-Vorhaben 21687 N „Schleifen von Hartmetall mit deutlich erhöhten Schnittgeschwindigkeiten“ der Forschungsvereinigung VDW-Forschungsinstitut e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.