Geometrisch bestimmte Oberflächenstrukturierung zur formschlüssigen Anbindung thermisch gespritzter Schichten

Die Beschichtung von Bauteilen setzt eine adäquate Vorbehandlung der Substratoberfläche voraus. Für das thermische Spritzen hat sich das Strahlen mit Korund als Vorbehandlungsverfahren in der industriellen Anwendung etabliert. Dieses Verfahren ist neben einer vergleichsweise langen Prozesszeit dadurch gekennzeichnet, dass zusätzliche Spezialmaschinen für die Substratvorbehandlung erforderlich sind.

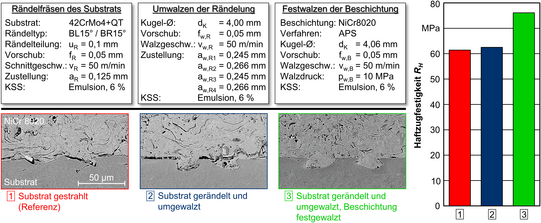

Als Alternative zum konventionellen Strahlen wurde in diesem durch die Deutsche Forschungsgemeinschaft (DFG) geförderten Forschungsprojekt (Projektnummer 380444554) am Institut für Spanende Fertigung (ISF) der TU Dortmund und am Institut für Werkstoffkunde (IW) der Leibniz Universität Hannover eine innovative Verfahrenskombination entwickelt, die eine formschlüssige Anbindung thermisch gespritzter Schichten an Substrate ermöglicht. Durch die geschickte Applikation der Verfahren Rändelfräsen und Festwalzen ist es gelungen, reproduzierbare Oberflächentopologien zu generieren, die Hinterschneidungen in Relation zur Rändelteilung und verwendeten Festwalzstrategie und -kraft aufwiesen. Im Speziellen erfolgte dabei nach Erzeugung der geforderten Außengeometrie zylindrischer Werkstücke in derselben Einspannung zunächst mithilfe einer Rändelfräsbearbeitung die Fertigung einer sich periodisch wiederholende Zahntopologie (Rändelung). Im Anschluss daran wurde diese Rändelung in einem vierstufigen, mechanischen Festwalzprozess derart umgewalzt, dass sich dabei weitestgehend symmetrisch ausgeprägte Hinterschneidungen ausbildeten. Durch ein nachgelagertes, hydrostatisches Festwalzen der thermisch aufgebrachten, formschlüssig an das Substrat angebundenen NiCr8020-Beschichtung ließ sich eine zusätzliche Steigerung der Schichthaftung realisieren.

Die Abbildung zeigt eine exemplarische Darstellung ausgewählter Ergebnisse von Versuchen, bei denen pyramidenförmige Kreuzrändelungen mit der Sonderteilung von uR = 0,1 mm umgewalzt und anschließend mittels atmosphärischem Plasmaspritzen (APS) beschichtet wurden. Während die Verfahrenskombination bereits ohne ein nachträgliches Festwalzen der NiCr8020-Schicht Haftzugfestigkeitswerte im Bereich konventionell vorbearbeiteter Substrate ermöglichte, wies der zusätzlich hydrostatisch festgewalzte Schichtverbund eine, verglichen mit der Referenz, um 24 % gesteigerte Haftzugfestigkeit auf.

Ergänzend durchgeführte, metallographische Analysen der geprüften Haftzug-festigkeitsproben haben des Weiteren aufgezeigt, dass bei den mit der Verfahrenskombination vorbearbeiteten Substraten ein ausgeprägtes Mischbruchverhalten mit gesteigertem Anteil adhäsiven Schichtversagens vorliegt. Bedingt durch die mit dem Umwalzen der Rändelung einhergehende Oberflächenglättung ist eine verminderte Anbindung der Beschichtung an die entstandenen Plateaus zwischen den Hinterschneidungen erkennbar. Zukünftige Untersuchungen sollen daher nun darauf abzielen, durch zusätzliches Aufrauen der Plateaus mittels Microfinishen oder Bürsten eine verbesserte Schichtanbindung an diese zu realisieren und die Haftzugfestigkeit nochmals zu steigern.

Ein Einsatz der durch die aufgeführte Verfahrenskombination generierten Schichtsysteme im Bereich der Verschleißschutzschichten (Motorenbau) wäre durchaus vorteilhaft. Weiterhin ist aufgrund der mit dem Festwalzen der Beschichtung einhergehenden Oberflächenglättung ein Einsatz des Schichtsystems im Bereich von Funktionsflächen denkbar.